Styropian to sprawdzony materiał do ochrony cieplnej, od kilkudziesięciu lat z sukcesem stosowany w budownictwie. Swoje wysokie właściwości izolacyjne osiąga dzięki 98-procentowej zawartości powietrza, które jest zamknięte nieruchomo w porowatych komórkach jego struktury. Jest trwały i łatwy w montażu, a praca z nim nie powoduje podrażnień, uczuleń itp. Jest neutralny dla otoczenia i w całym okresie użytkowania nie wydziela żadnych związków szkodliwych dla zdrowia. Zastosowanie styropianu w kompletnych systemach ociepleń gwarantuje mniejsze wydatki na ogrzewanie, a co za tym idzie – szybki zwrot poniesionych kosztów inwestycyjnych, związanych z ociepleniem domu. Skuteczność tego materiału w ochronie cieplnej obiektów została potwierdzona w badaniach, ekspertyzach budowlanych i obliczeniach audytorów energetycznych.

Według statystyk wśród osób budujących i ocieplających swoje domy styropian jest produktem najczęściej wybieranym. Obecnie w Polsce ponad 80% ociepleń obiektów wykonuje się przy użyciu płyt styropianowych. Podczas zakupów należy zawsze zwracać uwagę na parametry, możliwości zastosowania oraz jakość.

Styropian - ważne parametry

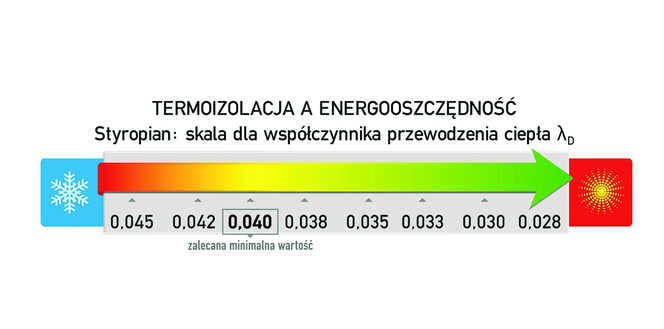

Najważniejszym parametrem styropianu jest jego współczynnik przewodzenia ciepła (l – lambda), który mieści się w przedziale od 0,031 do 0,044 W/(mK). Im niższa lambda, tym lepszy (cieplejszy) styropian. Dlatego materiał o niskiej lambdzie i stosunkowo niedużej grubości może lepiej izolować budynek niż grubszy o wysokim współczynniku. Przy zakupie nie należy więc kierować się samą grubością izolatora. Niewielka różnica wartości lambdy może oznaczać zupełnie różne klasy produktów. 12-centymetrowa warstwa styropianu o współczynniku l = 0,042 ma mniejszą izolacyjność niż np. 9-centymetrowa, której lambda wynosi 0,031.

Oprócz współczynnika przewodzenia ciepła do najważniejszych parametrów określających właściwości opisywanego materiału należy zaliczyć:

- Wytrzymałość na rozciąganie (TR). To cecha bardzo istotna w przypadku systemów ociepleń ścian zewnętrznych. Jej wartość informuje nas, jaka jest odporność styropianu na rozerwanie we własnej strukturze. Wbrew niektórym mitom i stereotypom produkt ten ma bardzo dużą wytrzymałość na rozciąganie. Do ociepleń ścian zewnętrznych używa się styropianu, którego TR wynosi 100 kPa lub ewentualnie 80 kPa (tylko w przypadku potwierdzenia odpowiednimi certyfikatami lub rekomendacjami niezależnego instytutu badawczego).

- Naprężenia ściskające przy 10-procentowym odkształceniu (CS). Ten parametr jest ważny w przypadku izolacji podłóg i innych miejsc słabo lub mocno obciążonych. Podana wartość wytrzymałości na ściskanie, wynosząca np. 80 kPa, informuje nas o tym, że zastosowany pod betonową wylewką materiał grubości 10 cm, odkształci się o 2 mm pod wpływem równomiernie rozłożonego obciążenia użytkowego, którego wartość wynosi 2,4 t/m².

Zadeklarowane przez producenta parametry powinny być umieszczone na specjalnej etykiecie, znajdującej się na opakowaniu płyt styropianowych.

Rodzaje styropianu

Na rynku dostępne są trzy podstawowe rodzaje styropianu:

- styropian tradycyjny biały,

- styropian biały w szare kropki,

- styropian grafitowy, z dodatkiem grafitu.

Najlepszymi właściwościami izolacyjnymi wyróżnia sią styropian grafitowy (l = 0,031W/(mK)). Swój niski współczynnik przewodzenia ciepła uzyskują dzięki odpowiedniej kompozycji surowców, do których dodawany jest np. grafit. Płyty tego typu są droższe od standardowych białych, jednak ze względu na lepsze właściwości izolacyjne znacznie skuteczniej chronią obiekt przed utratą ciepła. Płyty srebrnoszare często znajdują zastosowanie w budownictwie energooszczędnym.

Najpopularniejsze wymiary elementów styropianowych to 50/100 cm. Ich grubość może wynosić od 10 aż do 1200 mm. Najczęściej mają krawędzie płaskie, ale istnieją również tzw. frezowane, z odpowiednio profilowanymi bokami (na tzw. zakładkę, felc czy pióro-wpust). Tego typu rozwiązania są nieco droższe od standardowych, ale skutecznie zapobiegają powstawaniu mostka termicznego.

W budownictwie drewnianym sprawdzą się płyty ryflowane, na powierzchni których są wycięte symetryczne rowki, umożliwiające odprowadzenie wilgoci. Z kolei do izolacji poddaszy mogą służyć specjalnie modyfikowane modele, które, dzięki podłużnym nacięciom, uzyskują odpowiednią sprężystość, pozwalającą na montaż pomiędzy krokwiami. Na rynku dostępne są również płyty w różnych okładzinach, np. z folii polietylenowej w kolorze srebrnym (z przeznaczeniem do ogrzewania podłogowego) czy papy (do izolacji stropodachów płaskich). Ze styropianu można ponadto wyciąć odpowiednie otuliny na instalacje rurociągowe oraz wszelkiego rodzaju kształtki.

i

Styropian - zastosowanie

Styropian można stosować do ochrony cieplnej wszystkich zewnętrznych elementów budynku. Podstawowe wyroby z tego materiału, to płyty do ocieplenia ścian zewnętrznych, fundamentów, stropów i podłóg oraz dachów stromych.

Styropian elewacyjny

Do powierzchni ścian zewnętrznych mocuje się je wraz z innymi materiałami (tynki, kleje, siatki, grunty itp.), tworząc kompletny system ociepleń. Wykorzystanie zestawu wyrobów od jednego producenta gwarantuje kompatybilność wszystkich elementów składowych, wpływając tym samym na wysoką jakość termoizolacji. Styropian na fasadę najczęściej stosowany jest do izolacji cieplnej ścian obiektów mieszkalnych i publicznych, wznoszonych w różnych technologiach, a szczególnie w popularnej ETICS, znanej do niedawna pod nazwami BSO lub metoda lekka-mokra. Obecnie coraz częściej obowiązującym standardem grubości ocieplenia

jest 15-centymetrowa warstwa styropianu. W przypadku budynków energooszczędnych wymaga się izolacji z materiału o grubości 20 cm, wykonanej np. ze styropianu grafitowego, którego

współczynnik lambda wynosi 0,031 W/(mK).

- Czytaj też: Jaki styropian na elewację budynku? Jakie parametry są najważniejsze przy wyborze styropianu?

Styropian do fundamentów

Styropian fundamentowy uszlachetniony jest kompozycją związków hydrofobowych, które poprawiają jego właściwości i zwiększają odporność na działanie wody. Takie rozwiązanie spełnia wysokie wymagania stawiane nowoczesnej izolacji termicznej, stosowanej w ekstremalnych warunkach (dużej wilgotności połączonej dodatkowo z częstą zmianą temperatury i działaniem znacznych obciążeń mechanicznych – siły parcia gruntu). Tego rodzaju styropian może mieć również bezpośredni kontakt z gruntem i nie wymaga dodatkowych zabezpieczeń. Przeznaczony jest przede wszystkim do izolacji fundamentów oraz tych elementów budynku, których izolacja narażona jest na bezpośredni kontakt z wodą.

i

Styropian podłogowy

Podłoga na gruncie lub nad nieogrzewanymi pomieszczeniami to kolejne miejsca, w których sprawdza się styropian. Duża wytrzymałość mechaniczna pozwala stosować płyty tam, gdzie obciążenie użytkowe może przekroczyć nawet 4 t/m². Z kolei do izolacji akustycznej posadzek używa się styropianu elastycznego, który umieszczony pod wylewką betonową bardzo dobrze tłumi dźwięki uderzeniowe.

Dachy płaskie i skośne również mogą być skutecznie chronione przez elementy styropianowe. Za ich wykorzystaniem w dachach płaskich przemawia odporność na ściskanie, zaś w skośnych – łatwość obróbki i stabilność płyt zamontowanych pomiędzy krokwiami.

Odpowiedni rodzaj materiału do zastosowania w różnych częściach budynku powinna dobierać osoba projektująca dane rozwiązanie. Z kolei prawidłowy montaż styropianu oraz wykonanie robót zgodnie z zaleceniami projektanta i według wytycznych producenta powierza się sprawdzonemu wykonawcy.

Jakość i cena styropianu

Podejmując decyzję o wyborze styropianu, należy pamiętać, że kupujemy go na co najmniej kilkadziesiąt lat użytkowania. Pozorne oszczędności na tym etapie (materiał o słabszych parametrach) będą niestety wpływać na koszty ogrzewania. Aby tego uniknąć, należy wybierać produkty z oferty sprawdzonych i rekomendowanych firm.

Kupując styropian, trudno jest samodzielnie zweryfikować deklarowane przez producenta parametry techniczne. Do tego potrzebny jest profesjonalny sprzęt laboratoryjny, który pozwoli ocenić podane na opakowaniu wartości. Przed zakupem warto jednak sprawdzić (na stronach internetowych producentów) dane techniczne wyrobów oraz czy mają one odpowiednie certyfikaty, atesty i rekomendacje notyfikowanych instytutów badawczych (np. ITB). Warto zapoznać się również z poradami producentów, których materiały zamierzamy wybrać – to dobra metoda na sprawdzenie profesjonalizmu firmy, ale również weryfikację poprawności założonego rozwiązania. Liderzy rynku mają specjalistyczne działy techniczne, służące poradą na temat ocieplenia budynku.