Spis treści

Czym jest audyt sprężonego powietrza?

Audyt instalacji sprężonego powietrza to kompleksowa usługa, której celem jest szczegółowa analiza stanu technicznego i efektywności całego systemu sprężonego powietrza w przedsiębiorstwie. Proces ten obejmuje ocenę wszystkich najważniejszych elementów instalacji: od sprężarek, przez systemy uzdatniania i magazynowania powietrza, aż po rozbudowaną sieć dystrybucji. Audyt sprężonego powietrza pozwala nie tylko na wykrycie potencjalnych wycieków czy uszkodzeń, ale także na identyfikację obszarów, w których można zoptymalizować zużycie energii i ograniczyć koszty eksploatacji.

Regularny audyt sprężonego powietrza jest kluczem do efektywnego zarządzania energią i kosztami produkcji. Dzięki szczegółowej analizie można nie tylko zredukować straty wynikające z nieszczelności czy nieprawidłowej pracy urządzeń, ale również dostosować parametry systemu do realnych potrzeb zakładu. Odpowiednia optymalizacja przekłada się na niższe rachunki za energię, mniejsze zużycie komponentów i wyższą niezawodność instalacji. Co więcej, audyt sprężonego powietrza pomaga ograniczyć negatywny wpływ działalności firmy na środowisko, wpisując się w nowoczesne standardy zarządzania energią i ekologią.

Efektem przeprowadzonego audytu powinien być szczegółowy raport, który będzie obejmował przede wszystkim:

- wyniki pomiarów,

- analizę techniczną i odniesienie wyników do obowiązujących norm,

- wskazanie strat ilościowych i finansowych związanych z nieszczelnościami,

- rekomendacje dotyczące dalszej eksploatacji i możliwości wdrożenia energooszczędnych rozwiązań.

- szacunkową wycenę inwestycji i prognozowany czas zwrotu.

Kiedy przeprowadzać audyt instalacji sprężonego powietrza?

Regularny audyt instalacji sprężonego powietrza jest podstawą utrzymania wysokiej wydajności systemu i bezpieczeństwa pracy w zakładzie. Zaleca się, żeby kompleksowa kontrola instalacji była przeprowadzana co najmniej raz na 5 lat. Jednak w praktyce częstotliwość audytu powinna być dostosowana do specyfiki zakładu, intensywności eksploatacji, a także zmian wprowadzanych w systemie.

Warto rozważyć audyt sprężonego powietrza także wówczas, gdy pojawiają się pierwsze sygnały spadku wydajności, takie jak obniżenie ciśnienia, wzrost zużycia energii czy problemy z jakością powietrza dostarczanego do odbiorników. Naturalne zużycie elementów instalacji, prowadzące do nieszczelności i strat medium, sprawia, że doraźne naprawy mogą nie wystarczyć do utrzymania optymalnych parametrów pracy.

Audyt instalacji sprężonego powietrza jest szczególnie wskazany po rozbudowie lub modernizacji systemu, wprowadzeniu nowych urządzeń lub zmianie parametrów produkcji. Nowe rozwiązania technologiczne często wymagają dostosowania instalacji do innych warunków pracy, co może wpłynąć na efektywność całego układu.

Jednak audyt sprężonego powietrza należy przeprowadzać również wtedy, gdy system funkcjonuje bez widocznych problemów. Dzięki temu można nie tylko zapobiec przyszłym awariom, ale także zoptymalizować zużycie energii i wygenerować realne oszczędności. Regularna kontrola pozwala na szybkie wykrycie i usunięcie drobnych usterek, zanim przerodzą się one w poważniejsze problemy.

Co obejmuje audyt instalacji sprężonego powietrza?

Każdy audyt powinien być dostosowywany do specyfiki danej instalacji i zakładu, a także rodzaju wykorzystywanych urządzeń. Jednak pewne elementy takiego audytu są niezmienne. Przede wszystkim audytorzy rozpoczynają od szczegółowego przeglądu głównych komponentów systemu. Analizie poddawane są sprężarki – ocenia się ich stan techniczny, wydajność i konfigurację względem zapotrzebowania na sprężone powietrze.

Ważnym elementem audytu jest także pomiar wydajności kompresorów, który pozwala określić ilość wyprodukowanego sprężonego powietrza i ilość energii elektrycznej zużywanej na jego wytworzenie. Te dane stanowią podstawę do planowania działań optymalizacyjnych i obniżenia kosztów produkcji medium. Równolegle wykonywany jest pomiar przepływu sprężonego powietrza – najczęściej przy użyciu sond umieszczanych w rurociągach, co umożliwia precyzyjną ocenę ilości powietrza przepływającego przez poszczególne odcinki instalacji.

Kolejnym krokiem jest pomiar ciśnienia w kluczowych punktach systemu. Pozwala to na identyfikację miejsc, gdzie mogą występować spadki ciśnienia świadczące o nieprawidłowościach, takich jak zanieczyszczenia, zużycie elementów czy nieszczelności. Analizowane są także parametry jakości powietrza, w tym pomiar punktu rosy, który wskazuje na sprawność działania osuszaczy i efektywność procesu uzdatniania powietrza.

Jednym z najważniejszych etapów audytu sprężonego powietrza jest analiza szczelności całej instalacji. Wykorzystuje się do tego m.in. detektory ultradźwiękowe, które pozwalają wykryć nawet najmniejsze wycieki, często niemożliwe do zlokalizowania tradycyjnymi metodami. Każda wykryta nieszczelność jest dokładnie oznaczana, opisywana i oceniana pod kątem priorytetu naprawy oraz szacowanego kosztu strat energii. Dzięki temu przedsiębiorstwo może skutecznie zaplanować działania naprawcze i uniknąć niepotrzebnych wydatków.

W praktyce stosuje się także inne metody badania szczelności, takie jak próby ciśnieniowe, testy akustyczne w czasie przestojów produkcyjnych czy pomiary podczas normalnej eksploatacji systemu, co pozwala na pełną ocenę stanu technicznego instalacji.

Zakres audytu sprężonego powietrza powinien obejmować również ocenę pracy innych elementów instalacji, w tym osuszaczy, filtrów oraz zbiorników powietrza. Sprawdza się efektywność usuwania wilgoci, stan wkładów filtracyjnych oraz szczelność i pojemność zbiorników. Przegląd systemów dystrybucji – w tym rurociągów, zaworów i reduktorów ciśnienia – pozwala na wykrycie uszkodzeń, wycieków i nieprawidłowości w rozkładzie ciśnienia w całym układzie.

Audytorzy analizują również, czy parametry techniczne instalacji – takie jak wydajność, ciśnienie, temperatura czy jakość powietrza – są dostosowane do rzeczywistych potrzeb zakładu oraz czy system jest zoptymalizowany pod kątem energochłonności i niezawodności działania.

Raport i rekomendacje po audycie

Efektem końcowym audytu instalacji sprężonego powietrza jest szczegółowy raport, który zawiera wyniki wszystkich pomiarów, wykaz wykrytych problemów oraz propozycje działań naprawczych i optymalizacyjnych. Dokument ten obejmuje również szacunkowe koszty strat energii wynikających z nieszczelności i nieprawidłowości oraz potencjalne oszczędności, jakie można uzyskać po wdrożeniu zaleceń.

Dzięki audytowi sprężonego powietrza przedsiębiorstwo zyskuje pełną wiedzę na temat stanu technicznego swojej instalacji. Może skutecznie eliminować straty, poprawiać efektywność energetyczną i planować inwestycje modernizacyjne. Regularne przeprowadzanie audytów pozwala nie tylko na utrzymanie wysokiej sprawności systemu, ale także na redukcję kosztów eksploatacji i zwiększenie niezawodności procesów produkcyjnych.

Dlaczego warto przeprowadzać audyt instalacji sprężonego powietrza?

Audyt instalacji sprężonego powietrza to inwestycja, która może przynieść wymierne korzyści zarówno pod względem finansowym, jak i operacyjnym. Audyt nie służy jedynie wykrywaniu usterek czy uszkodzeń w systemie. Przede wszystkim pozwala na kompleksową ocenę poprawności działania całej instalacji, doboru urządzeń i jakości projektu instalacji. Często okazuje się, że nawet kosztowne modyfikacje i modernizacje zwracają się w dłuższej lub krótszej perspektywie, dzięki znacznemu obniżeniu kosztów eksploatacji.

Dobrze przeprowadzony audyt kończy się szczegółowym raportem, który stanowi podstawę do planowania niezbędnych zmian i usprawnień. Wdrożenie zaleceń może przynieść oszczędności sięgające od kilku do nawet kilkudziesięciu procent wydatków ponoszonych na utrzymanie i obsługę instalacji sprężonego powietrza.

Audyt pozwala też oczywiście na wczesne wykrywanie różnych nieprawidłowości w funkcjonowaniu systemu. Umożliwia zaplanowanie napraw i modernizacji, a tym samym zapobiega poważnym awariom, które mogą prowadzić do kosztownych przestojów produkcyjnych. Dzięki temu przedsiębiorstwo zyskuje większą kontrolę nad procesami eksploatacyjnymi i minimalizuje ryzyko nieplanowanych przerw w działaniu.

Kolejną istotną korzyścią jest identyfikacja źródeł strat sprężonego powietrza, co bezpośrednio przekłada się na optymalizację jego zużycia. Audyt pomaga opracować efektywne strategie napraw i serwisu, co z kolei umożliwia precyzyjne planowanie budżetu oraz zwiększa przewidywalność wydatków związanych z utrzymaniem instalacji.

Regularne przeprowadzanie audytów sprężonego powietrza wspiera także ciągłość procesów produkcyjnych. Jest to niezwykle ważne w kontekście zachowania wysokiej wydajności i niezawodności realizowanych procesów. Mniejsze ryzyko awarii i przestojów pozwala firmom skupić się na rozwoju i realizacji celów biznesowych, zamiast na reagowaniu na nieoczekiwane problemy techniczne.

Audyt instalacji sprężonego powietrza to niezbędne narzędzie dla każdej firmy, która korzysta z systemów sprężonego powietrza. Pozwala na bieżąco monitorować stan techniczny instalacji, zwiększać jej efektywność i minimalizować koszty eksploatacyjne. Dzięki temu przedsiębiorstwo może nie tylko poprawić swoją konkurencyjność, ale również działać zgodnie z zasadami zrównoważonego rozwoju.

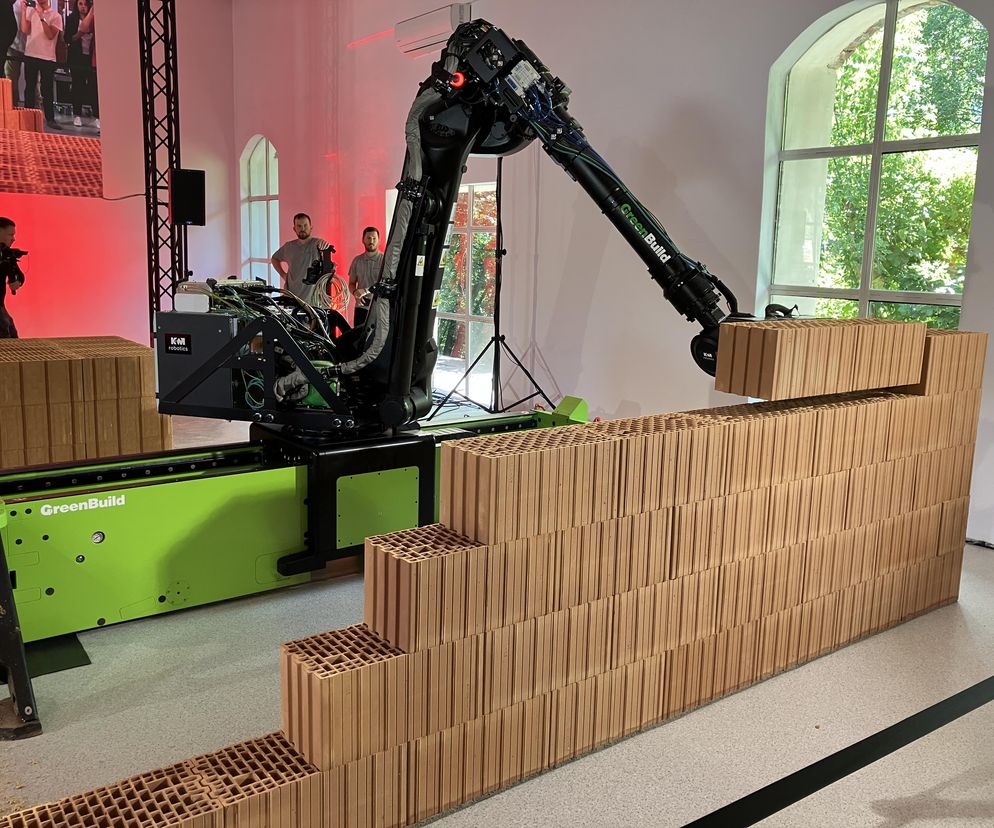

- Przejdź do galerii: Robot do murowania - Wienerberger