Spis treści

- Na czym polega jet grouting?

- Jet grouting – właściwości cementogruntu

- Jet grouting – etapy realizacji

- Jet grouting – zastosowanie w budownictwie

- Jet grouting – zalety i wady

- Normy i wytyczne dotyczące iniekcji strumieniowej

- Jet grouting a inne metody wzmacniania podłoża

- Innowacje w iniekcji strumieniowej

Na czym polega jet grouting?

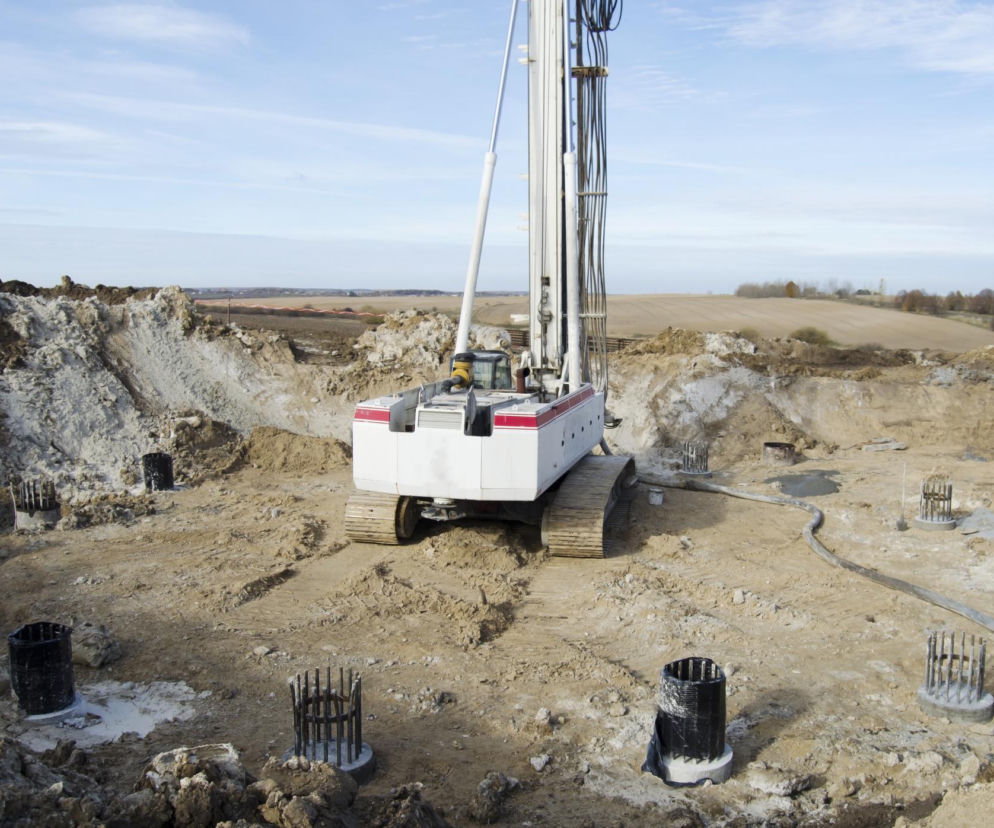

Jet grouting, czyli wysokociśnieniowa iniekcja strumieniowa, to technologia wzmacniania i uszczelniania gruntu, w której pod bardzo wysokim ciśnieniem wtryskuje się zaczyn cementowy do wnętrza gruntu. Strumień cementu rozrywa strukturę gruntu, miesza się z nią i tworzy po stwardnieniu twardy, szczelny kompozyt zwany cementogruntem. Prędkość strumienia przekracza 100 m/s, co umożliwia skuteczne wymieszanie gruntu na głębokości kilkunastu metrów.

W zależności od warunków gruntowych stosuje się różne warianty iniekcji strumieniowej:

- System jednomediowy (single fluid) – wtrysk samego zaczynu cementowego pod ciśnieniem 30-50 MPa, średnice kolumn wynoszą 0,4-1,3 m. System sprawdza się w gruntach spoistych i piaskach drobnoziarnistych.

- System dwumediowy (double fluid) – zaczyn z dodatkiem sprężonego powietrza, które otula strumień i zwiększa jego efektywność. Kolumny osiągają średnice 0,6-2,5 m, w sprzyjających warunkach do 3 m. Ten system dominuje w Polsce ze względu na dobrą kontrolę geometrii i optymalny stosunek efektywności do kosztów.

- System trójmediowy (triple fluid) – zaczyn, powietrze i woda podawane oddzielnie. Woda z powietrzem rozluźniają grunt, zaczyn wtryskiwany jest przez niezależną dyszę. Ta metoda pozwala uzyskać kolumny o średnicach powyżej 3 m, ale wymaga bardziej skomplikowanego sprzętu.

Jet grouting – właściwości cementogruntu

Jakość i parametry wytrzymałościowe materiału powstałego w wyniku iniekcji zależą przede wszystkim od rodzaju gruntu oraz zastosowanych parametrów technologicznych.

Wytrzymałość na ściskanie powstałego materiału kształtuje się następująco:

- grunty organiczne: poniżej 1 MPa, rzadko do 2 MPa;

- gliny i iły: 3-5 MPa;

- piaski drobne i średnie: 5-15 MPa;

- piaski grube i pospółki: 10-20 MPa;

- żwiry: powyżej 20 MPa, możliwe 30-40 MPa.

W optymalnych warunkach – przy odpowiednim doborze parametrów w gruntach żwirowych – można uzyskać wytrzymałości porównywalne z betonem konstrukcyjnym.

Poza tym, w iniekcji strumieniowej duże znaczenie mają: stosunek wodno-cementowy (od 0,5 do 1,5, gdzie niższe wartości stosuje się w gruntach przepuszczalnych, wyższe w spoistych), rodzaj cementu (najczęściej CEM I 32,5 lub 42,5), ciśnienie wtrysku, prędkość podnoszenia i obrotu żerdzi oraz wydatek zaczynu (50-450 l/min).

Najczęściej stosuje się zaczyn cementowy z cementu portlandzkiego CEM I 32,5 lub 42,5. Możliwe jest też zastosowanie innych mieszanek, jak np. bentonit (zwiększa szczelność), popioły lotne (poprawiają właściwości), środki przyspieszające wiązanie. W specjalnych przypadkach stosuje się iniekty bitumiczne lub na bazie żywic.

Jet grouting – etapy realizacji

Jet grouting przebiega w następującej kolejności:

- Rozpoznanie geotechniczne – określa się rodzaj gruntu, poziom wód gruntowych i ewentualne przeszkody, co decyduje o doborze parametrów procesu.

- Wiercenie otworu – do zaprojektowanej głębokości wprowadza się żerdź z dyszami wylotowymi. Średnica otworu wynosi z reguły 100-180 mm.

- Iniekcja wysokociśnieniowa – po osiągnięciu wymaganej głębokości rozpoczyna się wtrysk cementu. Żerdź obraca się (10-20 obr/min) i unosi (10-40 cm/min), a zaczyn tworzy kolumnę. Nadciśnienie powoduje wypływ urobku na powierzchnię.

- Wiązanie i twardnienie – grunt i zaczyn tworzą jednolitą strukturę o wysokiej wytrzymałości.

- Kontrola jakości – po zakończeniu iniekcji następuje weryfikacja średnicy i pionowości kolumn, wytrzymałości materiału oraz szczelności. Wykonuje się odwierty kontrolne, badania laboratoryjne rdzeni i próbne obciążenia statyczne (polegające na stopniowym obciążaniu kolumny i pomiarze jej odkształceń).

Monitoring i dokumentacja

W całym procesie istotne jest monitorowanie parametrów, jak głębokość, prędkość obrotu i posuwu, ciśnienie, wydatek i objętość wtłoczonego iniektu. Dane rejestruje się elektronicznie, tworząc metryki kolumn – graficzne wykresy przedstawiające wszystkie parametry procesu dla każdej kolumny. Metryki stanowią element dokumentacji i odbioru robót. Badania ciągłości metodami akustycznymi, powszechnie stosowane dla pali betonowych, nie sprawdzają się dla jet grouting. Wynika to z niejednorodnej struktury cementogruntu – materiał składa się z cementu wymieszanego z różnymi frakcjami gruntu, co powoduje rozpraszanie i tłumienie fal akustycznych. Dlatego kontrolę prowadzi się przez monitoring parametrów w czasie rzeczywistym, odwierty weryfikacyjne, badania wytrzymałości rdzeni i próbne obciążenia statyczne.

Bezpieczeństwo pracy

Podstawowe wymagania bezpieczeństwa obejmują:

- regularny serwis sprzętu zgodnie z instrukcjami producentów;

- zabezpieczenie i oznakowanie terenu pracy;

- obsługę przez operatorów z odpowiednimi kwalifikacjami;

- ciągłą rejestrację wszystkich parametrów procesu;

- monitoring drgań i przemieszczeń w pobliżu zabudowy;

- kontrolę przewodów wysokociśnieniowych;

- środki ochrony indywidualnej.

Ponadto, wypływający urobek zawiera cement i wymaga odpowiedniego zagospodarowania zgodnie z przepisami ochrony środowiska.

Polecamy:

- Uszczelnienie przejść instalacyjnych – materiały, technologie i typowe błędy

- Rodzaje cementów – normy, klasy wytrzymałości, wpływ domieszek i zastosowanie

- Betonowy pojedynek – jak wybrać odpowiedni beton?

Jet grouting – zastosowanie w budownictwie

Jet grouting to jedna z najbardziej uniwersalnych metod wzmacniania gruntu. Stosuje się ją wszędzie tam, gdzie podłoże jest słabe lub gdzie trzeba ograniczyć przepływ wody:

- W fundamentach – do poprawy nośności gruntu, zwłaszcza w terenach miejskich, gdzie dostęp jest ograniczony. Kolumny cementogruntu mogą przenosić znaczne obciążenia i ograniczać osiadanie. Często używa się tej metody do podbijania istniejących fundamentów, gdy konstrukcja osiada lub planowana jest nadbudowa. Po stwardnieniu cementogruntu i rutynowym oczyszczeniu górnej części kolumn (głowic) z luźnego urobku, możliwe jest bezpośrednie posadowienie płyt i stóp fundamentowych.

- W tunelach i wykopach – kolumny jet grouting tworzą obudowy lub przesłony przeciwfiltracyjne, stabilizując grunt wokół wykopu. Dzięki temu można bezpiecznie prowadzić roboty ziemne nawet w trudnych warunkach wodnych. Technologia sprawdza się przy budowie metra, tuneli drogowych i kolejowych.

- W uszczelnieniach – jet grouting pozwala na tworzenie szczelnych barier w gruntach przepuszczalnych. Iniekcję stosuje się w wałach przeciwpowodziowych, przy zaporach lub pod dnem wykopów, aby zapobiec przenikaniu wody. Możliwe jest wykonanie zarówno poziomych płyt uszczelniających dno wykopu, jak i pionowych ekranów.

- W infrastrukturze – wzmacnianie podłoża pod nasypy drogowe i kolejowe, zabezpieczenie skarp, fundamenty obiektów mostowych.

- W obiektach zabytkowych – niska inwazyjność i brak wibracji pozwalają na wzmacnianie fundamentów budynków historycznych bez ryzyka uszkodzenia konstrukcji.

Jet grouting sprawdza się też w gruntach organicznych, torfach i namułach, choć uzyskiwana wytrzymałość jest tu niższa niż w gruntach mineralnych. Możliwe jest formowanie nie tylko kolumn, ale też ścian, płyt, bloków lub innych złożonych struktur – w zależności od sterowania ruchem żerdzi.

Jet grouting – zalety i wady

Zalety:

- uniwersalność – możliwość stosowania w prawie każdych warunkach gruntowych;

- elastyczność geometryczna – różne kształty elementów;

- praca w trudnych warunkach – np. ciasna zabudowa;

- brak wibracji – kluczowe w pobliżu wrażliwych obiektów;

- szybkość – kolumna 10-15 m wykonywana jest w kilka godzin.

Wady:

- wyższy koszt niż alternatywne technologie;

- ograniczona wytrzymałość w gruntach organicznych;

- niepewność geometrii w gruntach niejednorodnych;

- wymaga wykwalifikowanych operatorów;

- konieczność utylizacji urobku.

Normy i wytyczne dotyczące iniekcji strumieniowej

Realizacja robót z wykorzystaniem technologii jet grouting podlega ścisłym wymaganiom normowym. Podstawowym dokumentem określającym zasady projektowania i wykonywania robót jest norma PN-EN 12716 „Wykonawstwo specjalnych robót geotechnicznych – Iniekcja strumieniowa". Określa ona sposób prowadzenia iniekcji, wymagania dotyczące materiałów, dokumentacji i kontroli jakości. W praktyce projekt technologiczny jet groutingu powinien zawierać:

- charakterystykę warunków gruntowych;

- parametry iniekcji (ciśnienie, wydatek, prędkości);

- geometrię kolumn i ich rozmieszczenie;

- wymagania dotyczące wytrzymałości cementogruntu;

- sposób kontroli i odbioru robót;

- zasady postępowania w przypadku napotkania przeszkód.

Polecamy:

- Tramwaje na zielonym – zielone torowiska zmieniają miasta, zamiast betonu naturalna roślinność

- Nowoczesne trasy kablowe w instalacjach. Jakie systemy tras kablowych zapewniają porządek i bezpieczeństwo?

Jet grouting a inne metody wzmacniania podłoża

W porównaniu do innych dostępnych technologii, jet grouting wyróżnia się specyficznymi cechami, które warto uwzględnić przy wyborze metody wzmacniania podłoża.

- Deep Soil Mixing (DSM) – również miesza grunt z zaczynem, ale mechanicznie za pomocą wirujących mieszadeł. DSM jest tańszy, ale mniej precyzyjny w zakresie kontroli średnicy i nie sprawdza się w gruntach zawierających duże kamienie. Jet grouting pozwala na precyzyjne kształtowanie kolumn nawet w piaskach i żwirach oraz w środowisku z przeszkodami.

- Mikropale – mają mniejszą średnicę (150-300 mm) i wymagają wiercenia z opłuczką oraz montażu zbrojenia i rur osłonowych przed betonowaniem. Jet grouting daje większe średnice i lepsze uszczelnienie w jednym procesie technologicznym.

- Pale tradycyjne i ścianki szczelinowe – są bardziej inwazyjne, wymagają dużych wykopów i ciężkiego sprzętu. Jet grouting można wykonywać w ciasnych przestrzeniach, nawet wewnątrz budynków, bez generowania wibracji i przemieszczeń w gruncie.

- Iniekcja niskociśnieniowa (klasyczna) – polega na penetracji zaczynu w pory gruntu, więc wymaga odpowiedniej przepuszczalności. Jet grouting tworzy nowy materiał przez rozerwanie struktury, dlatego działa w prawie każdym gruncie.

Dzięki swoim zaletom jet grouting jest preferowany np. w zabudowie miejskiej, przy modernizacji obiektów zabytkowych i przy inwestycjach infrastrukturalnych, gdzie trzeba ograniczyć wpływ robót na otoczenie.

Innowacje w iniekcji strumieniowej

Nowoczesne systemy jet grouting wykorzystują zaawansowaną automatyzację. Urządzenia z programowalnymi sterownikami samodzielnie regulują ciśnienie, prędkość obrotu i podnoszenia żerdzi na podstawie oporu gruntu, eliminując błędy ludzkie. Cyfryzacja pozwala na automatyczne generowanie metryk kolumn i ich eksport do modeli BIM. Precyzyjne systemy GPS RTK (kinematyka czasu rzeczywistego) umożliwiają pozycjonowanie punktów iniekcji z dokładnością do 2 cm.

Rozwijane są także nowe dodatki do zaczynu: nanocząsteczki krzemionki poprawiające wytrzymałość o 20-30%, geopolimery redukujące emisję CO₂ o 80% czy włókna polipropylenowe zwiększające odporność na pękanie.

Jet grouting pozwala dziś inżynierom budować bezpieczniej, szybciej i w miejscach, gdzie tradycyjne rozwiązania nie wystarczają. Dzięki ciągłemu rozwojowi technologii pozostaje jedną z najbardziej efektywnych metod wzmacniania i uszczelniania gruntu w nowoczesnym budownictwie.

- Przejdź do galerii: Izolacja dachu płaskiego - odwrócona czy tradycyjna?