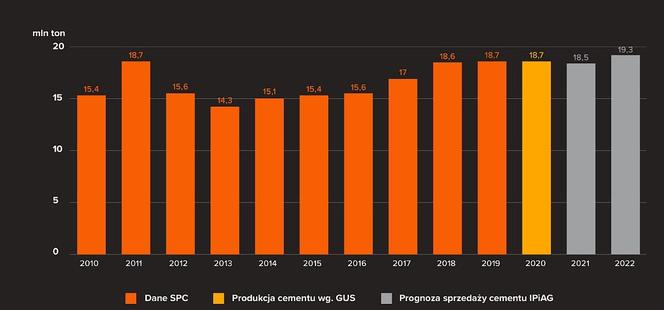

Według danych Stowarzyszenia Producentów Cementu (SPC), w 2020 roku polskie cementownie wyprodukowały 18,7 mln ton cementu, czyli tyle samo co rok wcześniej. Przewiduje się, że produkcja cementu w roku 2021 zapewne będzie niższa (spadek o 1,8%), bo w styczniu i lutym bardzo niskie temperatury wstrzymały roboty z użyciem betonu. Z kolei rok 2022 ma przynieść wzrost produkcji do poziomu 19,3 mln ton, na co polskie cementownie są przygotowane i to bez importu. Moce produkcyjne zakładów wynoszą bowiem 22-24 mln ton.

i

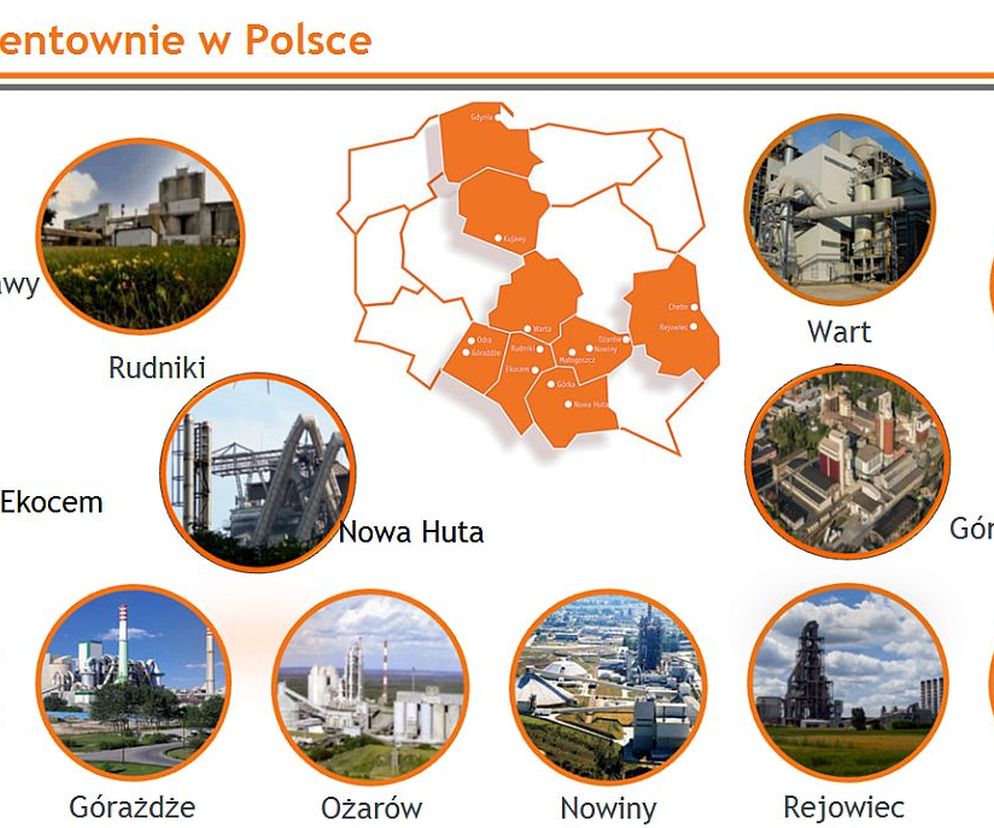

Cementownie w Polsce – 9 producentów, 13 zakładów

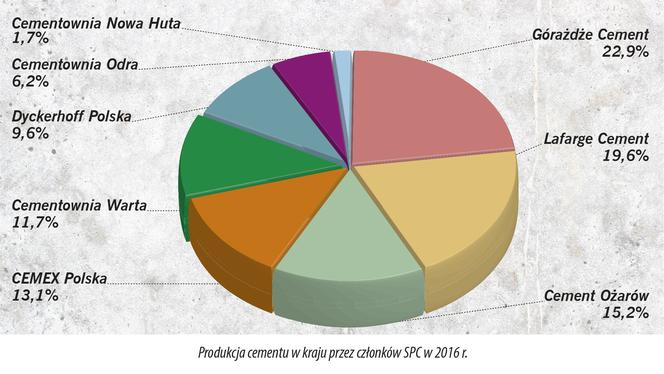

Polski cement wytwarzany jest w 13 cementowniach należących do 9 producentów. Są to w kolejności alfabetycznej: Cementownia Kraków – Nowa Huta, Cementownia Odra SA, Cementownia Warta SA, Cement Ożarów SA, CEMEX Polska, Dyckerhoff Polska, Górażdże Cement SA, Górka Cement i Lafarge Cement SA. Charakterystyczna jest lokalizacja cementowni w Polsce, które znajdują się w pasie środkowym północ-południe, na terenie 8 województw: kujawsko-pomorskiego, lubelskiego, łódzkiego, małopolskiego, opolskiego, pomorskiego, śląskiego i świętokrzyskiego. Cementownie mają najczęściej nazwy połączone z ich lokalizacją:

- Gdynia,

- Kujawy,

- Odra,

- Górażdże,

- Warta,

- Rudniki,

- Ekocem (Górażdże),

- Ożarów,

- Nowiny,

- Małogoszcz,

- Górka,

- Nowa Huta,

- Chełm.

W budowie jest nowa i bardzo nowoczesna cementowania w Małogoszczy.

i

Produkcja cementu w polskich cementowniach

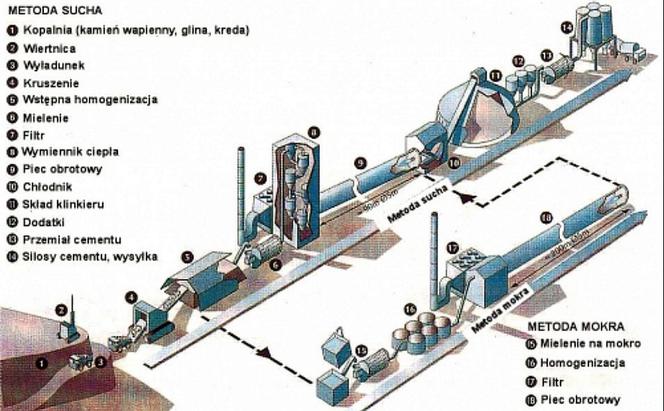

Cement jest podstawowym materiałem we wszystkich rodzajach budownictwa. Stosowany jest w postaci zaprawy do łączenia elementów, jako podstawowy składnik mieszanki betonowej, do produkcji betonowych elementów prefabrykowanych, wielkogabarytowych konstrukcji monolitycznych, dachówek, pustaków, itp. Do produkcji cementu używane są naturalne kopaliny, takie jak wapień, wapień marglisty, margiel, glina, łupek, pucolany, surowce żelazonośne oraz piasek. Producenci cementu podkreślają, że używają przede wszystkim lokalne surowce pozyskiwane w kopalniach odkrywkowych.

- Normy, klasy i oznaczenia cementu

- Od czego zależy cena cementu

- Produkcja cementu w Polsce w 2020

- Neutralność klimatyczna w działaniach producentów cementu

Najważniejszy etap w produkcji cementu to spalanie. W piecach cementowych temperatura wynosi od 800 do nawet 2000ºC. Wyprodukowanie 1 tony cementu pociąga za sobą emisję produktową na poziomie 793 kg CO2, z czego 63% jest tzw. emisją procesową, której nie da się zmniejszyć. Cementownie w Polsce są bardzo nowoczesne i mają wdrożone wszystkie możliwe technologie chroniące środowisko. Na całym świecie prowadzone są badania, jak można jeszcze bardziej obniżyć szkodliwą emisję CO2, ale na efekt tych prac trzeba ponoć jeszcze poczekać nawet ze 20 lat. Cementownie w Polsce, czyli na terenie UE, obarczone limitami i kosztami emisji CO2, przez co nie są konkurencyjne cenowo z cementem importowanym spoza strefy EURO, szczególnie z Białorusi i Ukrainy.

Przez ostatnie 30 lat cementownie w Polsce zostały mocno doinwestowane kwotą ok. 10 mld zł, dzięki czemu są dzisiaj w grupie najnowocześniejszych w Europie. Szereg tych inwestycji był związany z ograniczeniem lub zminimalizowaniem oddziaływania na środowisko. Do najważniejszych osiągnięć branży cementowej w tym zakresie można zaliczyć:

- redukcję emisji CO2 o 30% (obecnie emisja przemysłu cementowego stanowi ok. 2% całkowitej emisji CO2 w Polsce),

- obniżenie emisji pyłów do atmosfery o ponad 99%,

- istotne zmniejszenie zużycia ciepła (z 5700 kJ/kg do 3600 kJ/kg),

- redukcję zużycia energii oraz wody.

Warto wiedzieć, że cementownie w Polsce w procesach produkcji zużywają paliwa alternatywne (RDF, od ang. Refused Derived Fuel) z odpadów komunalnych już na poziomie ponad 70% (a planują nawet 90%) – a to oznacza, że 1,5-2 mln ton odpadów komunalnych nie trafia na wysypiska a do spalarni w cementowniach. To obecnie 10% wszystkich odpadów komunalnych powstających w Polsce. Do spalarni trafiają również opony. By zmniejszyć zużycie energii polskie cementownie będą produkować coraz więcej własnego prądu, dzięki fotowoltaice i elektrowniom zasilanym odpadami.

i

Cementownie w Polsce to miliardy zł do budżetu

Branża cementowa i budownictwo są kluczowe dla polskiej gospodarki generując blisko 2 mln miejsc pracy i odpowiadając za 8% PKB. Sektor cementowy zatrudnia bezpośrednio 3,5 tys. osób, a w ramach łańcucha dostaw oraz sieci podwykonawców generuje blisko 22 tysiąca miejsc pracy, szczególnie w sektorach: transportu, telekomunikacyjnych, górnictwa i wydobycia oraz energii elektrycznej, gazu, wody i recyclingu. Polskie cementownie generują ok. 3,8 mld zł wartości dodanej w polskiej gospodarce oraz ok. 1,9 mld zł wpływów do budżetu w postaci podatków. Dzięki branży cementowej rozwijają się także powiaty i gminy, w których gospodarują cementownie – do ich budżetów trafia rocznie blisko 200 mln zł.

Autor: Archiwum serwisu

Cementownie w Polsce zrzeszone są w Stowarzyszeniu Producentów Cementu, które szczególnie dba o wysoką jakość produktów. Znak „Pewny Cement” przyznawany jest przez SPC za spełnienie najwyższych norm i parametrów cementu na wszystkich etapach, począwszy od produkcji po dystrybucję. Worki z „Pewnym Cementem” mają charakterystyczne logo.

Znakiem „Pewny Cement” legitymują się obecnie cementownie: Kraków – Nowa Huta, Odra, Warta, Rudniki, Chełm, Nowiny, Ożarów, Górażdże i Kujawy.

Trzeba mieć świadomość, że importowany (tańszy) cement nie przechodzi takich badań jakościowych jak ten z produkcji krajowej. Można też natknąć się na cement „podrabiany”, czyli kupowany u dobrych producentów, następnie mieszany przez pośredników np. z popiołami lotnymi i sprzedawany z oznakowaniem niezgodnym z normą. Użycie złej jakości cementu może prowadzić m.in. do łuszczenia się i przebarwiania powierzchni betonowych, spękania powierzchni, a także obniżenia parametrów trwałość konstrukcji budowlanych.