Spis treści

Systemy oddymiania w obiektach PM

Systemy oddymiania to ważny element systemu bezpieczeństwa obiektów PM. Korzyści, jakie uzyskuje inwestor dzięki zainstalowaniu systemów oddymiania są wymierne i wynikają bezpośrednio z krajowych przepisów techniczno-budowlanych. Zastosowanie samoczynnych urządzeń oddymiających pozwala m.in. na:

- obniżenie klasy odporności ogniowej elementów budynku do klasy E – jeżeli w budynku występuje obciążenie ogniowe większe niż 500 MJ/m2 w strefie pożarowej o powierzchni większej niż 1000 m² – zastosowanie systemu oddymiania pozwala na przyjęcie klasy odporności ogniowej elementów budynku E, co oznacza, że przegrody mogą być wykonane bez odporności ogniowej z materiałów nie rozprzestrzeniających ognia – jest to alternatywa dla wykonywania przegród budowlanych w wyższej klasie odporności ogniowej, co najmniej EI 30 (ściany zewnętrzne) oraz REI 30 (strop). (§ 215 ust. 1);

- uzyskanie zgody na znaczne powiększenie strefy pożarowej – o 50 (§ 229 ust. 1) lub 100% dla budynków jednokondygnacyjnych bądź na ostatniej kondygnacji obiektów wielokondygnacyjnych, niezawierających pomieszczenia zagrożonego wybuchem i wykonanych z elementów nierozprzestrzeniających ognia;

- otrzymanie zezwolenia na wybudowanie całego obiektu (z wyjątkiem garaży), bez względu na jego powierzchnię, w ramach jednej strefy pożarowej; w tym jednak przypadku warunkiem jest jednoczesne zastosowanie systemu oddymiania i stałych samoczynnych wodnych urządzeń gaśniczych (§ 230 ust. 2);

- zdobycie zgody na powiększenie długości przejścia ewakuacyjnego o 50% pod warunkiem uruchamiania urządzeń oddymiających za pomocą systemu wykrywania dymu (§ 237 ust. 6);

- otrzymanie pozwolenia na powiększenie długości dojścia ewakuacyjnego o 50% pod warunkiem uruchamiania instalacji za pomocą systemu wykrywania dymu (§ 256 ust. 4, pkt 2).

Etapy wykonywania systemu oddymiania

O zastosowaniu systemów oddymiania nie decyduje więc w największym stopniu dbałość o bezpieczeństwo pożarowe, a rachunek ekonomiczny. Zestawiając koszty stosunkowo prostych układów samoczynnej wentylacji pożarowej oraz związaną z tym możliwość wykonania obiektu w niższej klasie odporności pożarowej z koniecznością budowy oddzieleń ppoż., uwzględniających szereg ograniczeń, takich jak np. transport wewnątrz obiektu (taśmociągi, suwnice itd.), przy jednoczesnym wykonaniu konstrukcji hali z droższych elementów mających klasę odporności ogniowej, najczęściej okazuje się, że instalacja oddymiania jest rozwiązaniem tańszym, bardziej opłacalnym dla inwestora. Rachunek ekonomiczny daje takie wyniki nawet pomimo tego, że złagodzenia wiążą się z koniecznością automatycznego uruchamiania systemu, który nie jest obligatoryjny dla wszystkich obiektów PM. Czasami niestety oszczędności czynione są kosztem bezpieczeństwa obiektu. Chodzi tu szczególnie o obniżenie wymagań odporności pożarowej dla konstrukcji budynku do klasy E, która nie zapewnia jej żadnej czasowej wytrzymałości na działanie ognia. Oznacza to, że w przypadku ewentualnego pożaru cały obiekt jest praktycznie skazany na zniszczenie, a interwencja straży pożarnej ograniczy się jedynie do zabezpieczenia miejsca zdarzenia i prób gaszenia budynku z zewnątrz.

i

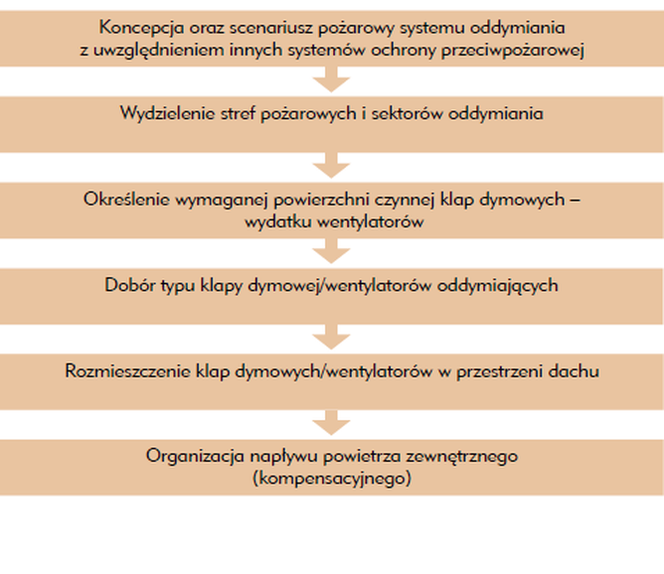

Kompletny proces projektowo-wykonawczy powinien zostać zrealizowany w kilku etapach (rys. 1). Pierwszy z nich stanowi opracowanie spójnej koncepcji pełnego systemu oddymiania. Wymaga dobrej współpracy projektanta z rzeczoznawcą do spraw zabezpieczeń ppoż., a także inwestorem i ewentualnie technologiem (w obiektach produkcyjnych). Koncepcja powinna m.in. określać rodzaj, cel i sposób wykorzystania obiektu, zawierać informacje odnośnie ilości i rozmieszczenia materiałów palnych mogących znajdować się w budynku, stanowiących zagrożenie wybuchowe itd. Należy ustalić klasę odporności pożarowej obiektu i wynikające z niej wymagania dla elementów konstrukcyjnych oraz systemu bezpieczeństwa pożarowego. Na tym etapie powinna zostać również określona wielkość stref pożarowych oraz sektorów oddymiania. Częstym przypadkiem jest podział hal PM na mniejsze pomieszczenia, które służą do różnych celów lub są wykorzystywane przez niezliczonych najemców. Informacje na temat wielkości i przeznaczenia tych wyodrębnionych przestrzeni muszą zostać uwzględnione przy projektowaniu systemu oddymiania. Zdarza się, że dla takich powierzchni należy opracować specjalne rozwiązania dystrybucji powietrza i dymu (transfery, wyciąg mechaniczny itd.). Celem koncepcji jest wytypowanie konkretnych rozwiązań projektowych i technicznych zgodnych z wymaganiami ochrony przeciwpożarowej. Efektem końcowym realizacji etapu pierwszego powinno być wykonanie scenariusza pożarowego, opisującego zasady działania całego systemu, w tym również sposób i sekwencje pracy poszczególnych elementów instalacji (§ 5.1). Dokument ten musi uwzględniać współdziałanie wszystkich systemów ochrony przeciwpożarowej występujących w obiekcie, m.in. instalacji: detekcji pożaru, oddymiania, automatycznego sterowania zmianą położenia zabezpieczeń przeciwpożarowych, otwarcia otworów dolotowych powietrza oraz stałych urządzeń gaśniczych.

Podział obiektu na sektory oddymiania – rola kurtyn dymowych

Obliczenia wielkości instalacji oddymiającej powinny zostać poprzedzone wydzieleniem stref dymowych, czyli obszarów, w których po wykryciu pożaru będzie działać system usuwania dymu. Zagadnienie to zostanie omówione szerzej, ponieważ podczas projektowania instalacji oddymiania rola i sposób wydzielenia tej przestrzeni jest często zaniedbywany. Wielkość stref dymowych definiuje się różnorodnie w różnych standardach. Przykładowo, NFPA 204 uzależnia maksymalną szerokość i długość zasobnika od średniej wysokości obiektu. Nie może być ona większa niż 8H, co przy wysokich halach produkcyjnych lub magazynowych pozwala na wyznaczenie bardzo obszernych zbiorników dymu (dla H = 10 m jest to maks. 6400 m²). Rozsądniejsze ograniczenie znaleźć można w normie DIN 18232-2:20. Powierzchnia strefy dymowej nie powinna wynosić więcej niż 1600 m², a dla pomieszczeń o wysokości min. 9 m może zostać powiększona maksymalnie do 2600 m² (wiąże się to jednak z koniecznością zwiększenia powierzchni czynnej oddymiania). Ponadto największy odstęp pomiędzy kurtynami dymowymi bądź ścianą a kurtyną nie może przekraczać 60 m.Najczęściej podziału przestrzeni podstropowej na strefy dymowe dokonuje się właśnie z wykorzystaniem stałych ścianek kurtynowych (kurtyn dymowych), przylegających bezpośrednio do stropu pomieszczenia i skierowanych pionowo w dół od sufitu – tzw. kurtyn statycznych, określanych skrótem SSB (z ang. Static Smoke Barriers). W obiektach, gdzie taki podział będzie stwarzał poważne utrudnienia komunikacyjne oraz kolidował z estetyką wnętrza, lepszym rozwiązaniem mogą być kurtyny ruchome (aktywne) określane jako ASB (z ang. Active Smoke Barriers). Te ostatnie przechodzą automatycznie z pozycji zrolowanej (złożonej) do rozwiniętej (pożarowa pozycja działania) z chwilą otrzymania sygnału z centrali sterowania pożarowego. Ich minimalna wysokość podana jest w standardach projektowych (np. min. 0,2H), ale faktyczna powinna zostać ustalona na podstawie obliczenia grubości warstwy dymu w zasobniku z uwzględnieniem zjawiska spiętrzenia dymu na kurtynie. Kurtyny dymowe niezależnie od materiałów zastosowanych do ich produkcji muszą spełniać wymogi normy PN-EN 12101-1. Omawiane tu elementy systemu wentylacji pożarowej (pomimo czasem bardzo prostej konstrukcji) nie mogą mieć przypadkowych wymiarów ani być wykonane z dowolnych niepalnych materiałów (co sugeruje np. polska norma). Kurtyny powinny mieć stosowne świadectwa potwierdzające m.in.:

- zdolność do zachowywania szczelności dymowej – przenikanie dymu nie może przekraczać 25 m³/m²/h przy nadciśnieniu 25 Pa w temperaturze otoczenia lub 200ºC;

- maksymalną dopuszczalną tzw. wolną powierzchnię – łączną powierzchnię otworów i szczelin wokół obwodu kurtyny dymowej (występujących np. na styku konstrukcji kurtyny ze ścianą budynku lub będących wynikiem jej przesunięcia na skutek siły wyporu gazów pożarowych), która musi być mniejsza od wartości dopuszczalnych; na zwiększone przecieki dymu narażone są szczególnie tekstylne kurtyny ruchome;

- dla kurtyn aktywnych – niezawodność zmiany położenia z pozycji złożonej do pożarowej; oznacza to konieczność pozytywnego zakończenia testu pracy kurtyny non-stop przez min. 1000 cykli zmian jej położenia.

Dobór elementów systemu oddymiania

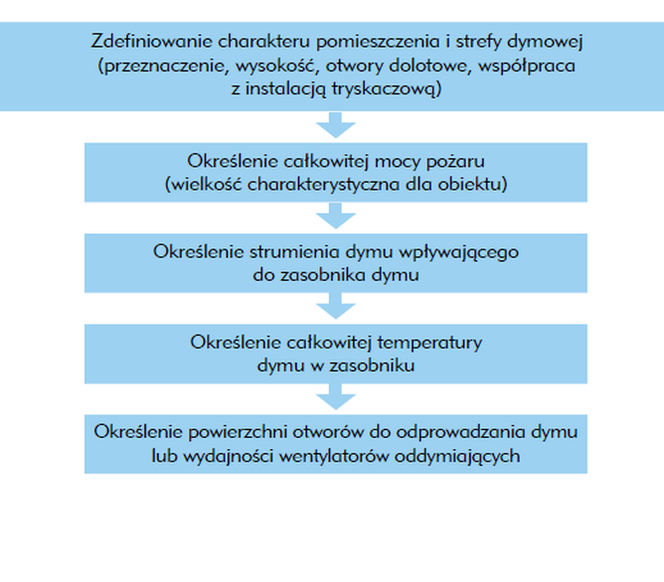

Po dokonaniu wyboru rozwiązań technicznych oraz opisaniu w scenariuszu sposobu ich działania należy przystąpić do projektowego określenia wielkości instalacji oddymiającej. W praktyce oznacza to konieczność: wyznaczenia wielkości zasobnika dymu, następnie wyliczenia minimalnej powierzchni czynnej klap dymowych (ew. wydatku wentylatorów oddymiających) dla każdej wydzielonej strefy dymowej oraz określenia powierzchni czynnej otworów dolotowych (kompensacyjnych). W tym celu projektanci, zgodnie z art. 5 ust. 1 ustawy Prawo budowlane, powinni dysponować aktualną wiedzą techniczną. Projektowanie samoczynnych urządzeń oddymiających w obiektach PM najczęściej wykonuje się w oparciu o polską normę PN-B-02877-4:2001 lub standardy zagraniczne, jak NFPA 204:2012 czy DIN 18232-2:2007. Najwięcej kontrowersji wzbudza stosowanie wytycznych zaczerpniętych z już nieobowiązującej normy niemieckiej DIN 18232-2:1989. Chociaż opisana w PN metodyka projektowa jest bardzo łatwa, a przez to atrakcyjna dla mniej doświadczonych projektantów, to jednak przyjęty w niej szereg uproszczeń nie pozwala na wykorzystywanie aktualnych zasad inżynierii bezpieczeństwa pożarowego. Nie uwzględnia tak istotnych parametrów, jak chociażby szybkość rozwoju i projektowa moc pożaru (za podstawową przyjmuje się maks. 600 kW/m²), a także praktycznie brak wytycznych odnośnie współdziałania instalacji oddymiania i tryskaczowej. Najpoważniejszym jednak ograniczeniem omawianego standardu jest wynikowa wielkość instalacji oddymiającej oraz sposób jej uruchamiania. Ponieważ powierzchnia czynna klap dymowych wyznaczana jest w PN jako udział procentowy w powierzchni dachu, dla większości obiektów (szczególnie dużych) system oddymiania będzie znacznie większy niż wynika to z obliczeń wykonywanych według konkurencyjnych standardów. Oczywiście będzie efektywniejszy, ale traci w konfrontacji cenowej z akceptowalnie skutecznym systemem opartym na alternatywnych obliczeniach. Ponadto zapisy polskiej normy, dla przestrzeni magazynowych chronionych instalacją tryskaczową lub gdy czas dojazdu jednostek straży pożarnej nie przekracza 5 min, dopuszczają wyłącznie ręczne otwieranie klap. Takie rozwiązanie nie pozwala skorzystać ze złagodzeń przewidzianych w cytowanych powyżej przepisach. Omawiana norma dotyczy wyłącznie systemów grawitacyjnego odprowadzania dymu i ciepła.

Podsumowując, wykorzystanie standardu PN-B-02877-4:2001 do projektowania systemów oddymiania w obiektach PM wyposażonych jednocześnie w instalację tryskaczową, z uwagi na jej uproszczenia i brak szczegółowych wytycznych co do współpracy ze stałymi instalacjami gaśniczymi, nie jest zalecane i technicznie uzasadnione.

i

Dobór klap dymowych w systemach oddymiania

Dobór konkretnego typu klap dymowych oraz ich rozmieszczenie to kolejny etap projektu. Zasady ich usytuowania, odległości pomiędzy nimi i charakterystycznymi elementami dachu oraz minimalną liczbę urządzeń przypadającą na obszar dachu o konkretnym nachyleniu trzeba zaplanować zgodnie z zaleceniami wynikającymi ze stosowanego standardu projektowego. Przy lokalizacji klap dymowych trzeba uwzględnić położenie sąsiednich budowli oraz/lub konstrukcję samego obiektu i jego/ich wpływ na układanie się strug wiatru, a także na płaszczyzny, na których występuje ryzyko miejscowych zawirowań oraz niekontrolowanych przyrostów ciśnienia. Czasami wskazane jest wykonanie indywidualnych badań oddziaływania wiatru pod kątem optymalnego zainstalowania klap dymowych. Ważne jest ich mocowanie lub zakotwienie, które musi być wykonane tak, aby przy obciążeniu, np. w czasie pożaru, nie następowały odkształcenia utrudniające ich prawidłowe funkcjonowanie. Części ruchome powinny być zabezpieczone przed zamarzaniem, a otwory wlotowe znajdować się co najmniej 25 cm powyżej sąsiednich elementów dachu. Sposób zamontowania i otwierania klapy dymowej musi gwarantować możliwość jej pełnego otwarcia (zakładanego w projekcie) przy obciążeniu śniegiem i wiatrem. Klapy dymowe wykonywane są z różnorodnych materiałów, przy czym najczęściej stosowane są podstawy stalowe z blachy aluminiowej lub poliestrowe wzmocnione włóknem szklanym oraz wypełnienia skrzydeł w postaci: kopuł akrylowych lub poliwęglanowych, poliwęglanu kanalikowego o różnej grubości bądź aluminium w przypadku klap płaskich. Często wykorzystywanym materiałem wypełniającym, szczególnie w przypadku klap dymowych fasadowych i w pasmach doświetlających, jest szkło. Szeroki asortyment podstaw do klap umożliwia ich wykonywanie na obiektach z różnymi typami pokryć dachowych, natomiast różnorodne wypełnienia skrzydeł klap pozwalają na optymalne dopasowanie urządzeń do wizji architektonicznej i założonej funkcji zabezpieczanego obiektu. Ze względu na miejsce montażu oraz funkcje klap dymowych urządzenia te można pogrupować:

- Klapy dymowa montowane w pasmach świetlnych - nowoczesne technologie produkcji umożliwiają montaż klap dymowych w każdym rodzaju pasma świetlnego dla wszystkich typów obiektów wielkokubaturowych;

- Klapy dymowe punktowe - stosowane są jako urządzenia autonomiczne głównie w funkcji oddymiania dla wszystkich typów pomieszczeń zamkniętych;

- Klapy dymowe fasadowe (okienne systemy oddymiania) - oprócz funkcji oddymiania lub odprowadzania powietrza i dymu (w systemach różnicowania ciśnienia) okienne systemy oddymiania mogą służyć do przewietrzania (wentylacji) pomieszczeń w normalnych warunkach eksploatacji;

- Klapy dymowe żaluzjowe - można je montować zarówno w pozycji pionowej, jak i poziomej; stosuje się je w obiektach typowych, ale i pasażach oraz atriach, a także w budynkach wysokich; dzięki specjalnej konstrukcji mogą służyć także do naturalnej wentylacji bytowej przy wietrze o dowolnej sile.

Funkcja nawiewu pożarowego w systemach oddymiania

Ostatnim, ale równie istotnym jak pozostałe, etapem projektu jest dobór wielkości i rozmieszczenie otworów kompensacyjnych. Funkcję taką mogą pełnić drzwi lub bramy wejściowe, otwierane klapy żaluzjowe i okienne w fasadzie budynku oraz klapy dymowe w innych strefach dymowych (w rozległych obiektach, w których istnieje więcej niż jedna strefa otoczona kurtynami klapy z sąsiednich stref). Wyraźnie oznakowane otwory kompensacyjne należy instalować w ścianach zewnętrznych budynku poniżej dolnej granicy projektowanego poziomu warstwy dymu.Co istotne, jeżeli mówimy o samoczynnych urządzeniach oddymiających, powinniśmy mieć na względzie, że muszą one zapewniać napływ powietrza kompensacyjnego, a zatem być stale otwarte (co nie jest rozwiązaniem zalecanym ze względu na bilans energetyczny obiektu) lub automatycznie przechodzić do pozycji otwartej po uruchomieniu systemu oddymiania. Przegrody otworów kompensacyjnych powinny mieć zagwarantowane zasilanie przez czas niezbędny do uruchomienia i działania, a ich elementy sterujące (centrale sterujące, zasilacze, elektromechaniczne elementy wykonawcze) dokumenty dopuszczające do obrotu (w tym wypadku świadectwa dopuszczenia). Z kolei automatyka sterująca otworami dolotowymi musi być tak skonfigurowana, żeby w przypadku awarii znajdowały się one w położeniu otwartym.