Spis treści

Przenośniki należą do kategorii urządzeń transportu bliskiego. Ich podstawowym celem jest efektywny i zautomatyzowany transport różnego rodzaju materiałów w ramach jednego obiektu, np. hali produkcyjnej, magazynowej, centrum logistycznego czy dystrybucyjnego. Mają usprawnić procesy produkcyjne i logistyczne poprzez szybkie i bezpieczne przemieszczanie ładunków na określone odległości, a tym samym mają odciążyć pracowników od prac związanych z przenoszeniem ciężkich ładunków na dłuższe odległości.

Typowe zastosowania przenośników

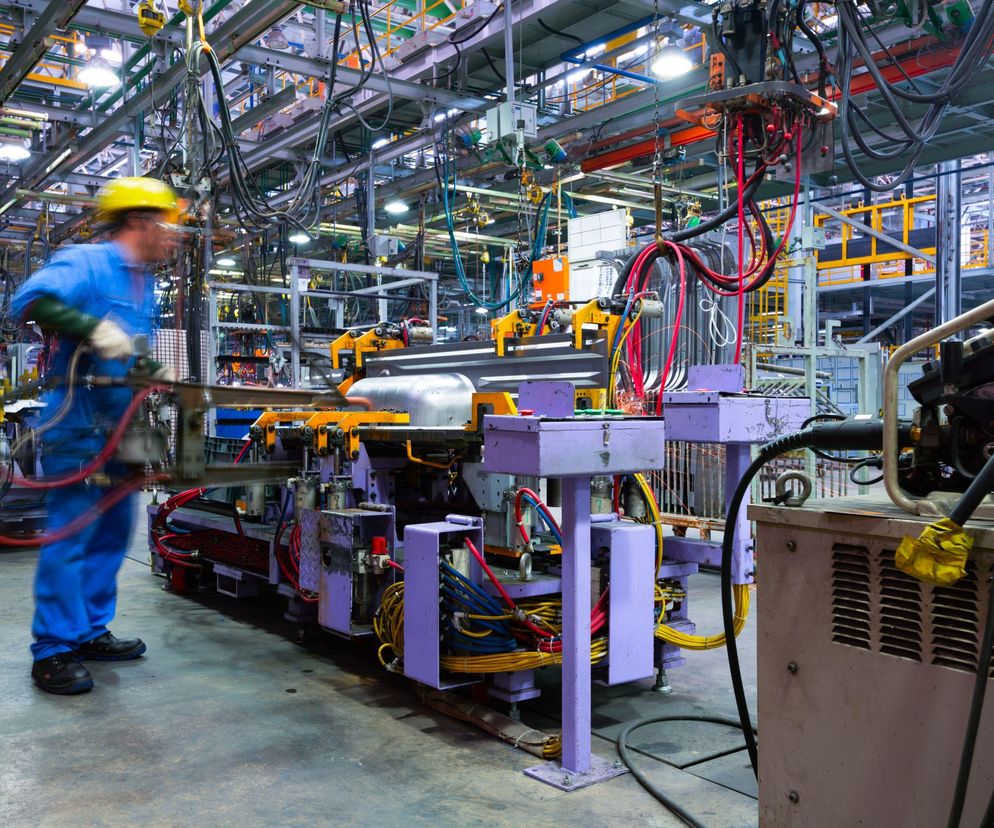

W halach produkcyjnych przenośniki zaleca się przede wszystkim tam, gdzie istnieje potrzeba stałego i powtarzalnego przemieszczania komponentów i półproduktów między kolejnymi etapami linii produkcyjnej. Są więc ważnym elementem zautomatyzowanej linii produkcyjnej, który pozwala zachować płynność produkcji. Pomagają eliminować przestoje, zmniejszają nakład pracy fizycznej i minimalizują ryzyko uszkodzenia materiałów.

W centrach dystrybucyjnych i magazynach przenośniki wykorzystywane są w procesach sortowania i kompletacji towarów. Systemy przenośnikowe automatycznie kierują produkty na odpowiednie linie pakowania i ekspedycji. Znacznie przyspiesza to proces obsługi zamówień i pozwala na skuteczne zarządzanie dużą ilością asortymentu. Dzięki temu możliwe jest efektywniejsze planowanie tras przesyłek i minimalizacja błędów w logistyce.

Przenośniki znajdują również zastosowanie w buforowaniu towarów, czyli tymczasowym magazynowaniu produktów przed dalszym etapem realizacji zamówień lub transportu. Pomagają one utrzymać ciągłość produkcji, a jednocześnie umożliwiają elastyczne dostosowanie tempa pracy różnych stanowisk produkcyjnych.

Przenośniki są także nieocenione w operacjach związanych z pakowaniem czy kontrolą jakości produktów. Dzięki integracji z urządzeniami kontrolnymi i ważącymi mogą automatycznie sprawdzać parametry produktów, eliminując błędy jeszcze przed finalnym pakowaniem.

Przenośniki – najważniejsze korzyści

Korzyści z zastosowania przenośników:

- znaczne zwiększenie wydajności i efektywności produkcji dzięki automatyzacji transportu,

- poprawa bezpieczeństwa pracy i zmniejszenie ryzyka wypadków poprzez ograniczenie kontaktu pracowników z ciężkimi lub niebezpiecznymi materiałami,

- ograniczenie kosztów operacyjnych dzięki redukcji siły roboczej i minimalizacji błędów w transporcie,

- oszczędność czasu dzięki szybszemu przemieszczaniu produktów,

- możliwość ciągłej pracy 24/7, co zapewnia ciągłość procesów produkcyjnych,

- zmniejszenie ryzyka uszkodzenia transportowanych towarów.

Rodzaje przenośników

Przenośniki są dość szeroką i różnorodną kategorią urządzeń transportu bliskiego. Wśród licznych typów przenośników każdy wyróżnia się specyficzną konstrukcją i przeznaczeniem, dzięki czemu można dostosować je do rozmaitych produktów, a także wymagań różnych branż i procesów produkcyjnych.

Przenośniki taśmowe (taśmociągi) to obecnie jeden z najczęściej wykorzystywanych rodzajów przenośników wykorzystywanych w halach przemysłowych. Element nośny tych przenośników może być wykonany z gumy, tworzywa sztucznego lub innych materiałów specjalistycznych. Jest to dość wszechstronna kategoria przenośników, gdyż może służyć do transportu bardzo zróżnicowanych towarów, np. różnego rodzaju pojemników, kartonów, worków, produktów transportowanych luzem, a nawet materiałów sypkich (przy użyciu prowadnic bocznych, które zapobiegają wysypywaniu się ich z taśmy). Przenośniki taśmowe sprawdzają się szczególnie dobrze przy transporcie materiałów lekkich i średnich, mogą również pracować na niewielkich pochyłościach, co zwiększa ich możliwości użycia.

Przenośniki rolkowe (wałkowe) składają się z szeregu stalowych lub plastikowych rolek, po których przesuwają się ładunki. Dostępne są wersje z napędem (stosowane przy większych odległościach) lub beznapędowe (wówczas ładunki są przesuwane przez pracowników lub wykorzystują grawitację, jeśli ułożone są ze spadkiem). Ten rodzaj przenośników można stosować również do transportu cięższych ładunków, w tym do transportu palet. To rozwiązanie jest chętnie stosowane w magazynach i centrach dystrybucyjnych, gdzie potrzebna jest szybka i efektywna obsługa dużych objętości towarów.

Przenośniki łańcuchowe są przeznaczone przede wszystkim do transportu ciężkich ładunków (także całych palet), często o nieregularnych kształtach, dużych gabarytach i znacznej masie. Stosowane są np. w branży motoryzacyjnej czy montażowej, gdzie istotna jest wytrzymałość i niezawodność w trudnych warunkach przemysłowych. Łańcuchy umożliwiają przewożenie produktów o zróżnicowanej powierzchni, a systemy łańcuchowe mogą być dostosowane do przenoszenia ładunków na różnych poziomach z zachowaniem stabilności.

Przeczytaj również: Urządzenia transportu bliskiego w halach produkcyjnych i magazynowych. Rodzaje, zastosowanie i znaczenie dla intralogistyki

Przenośniki śrubowe (ślimakowe) specjalizują się w transporcie materiałów sypkich, takich jak np. zboża, ziarna czy piasek. Składają się z obrotowej śruby umieszczonej w cylindrycznym korycie, która przesuwa materiał wzdłuż trasy przenośnika. Obudowa ta może być otwarta lub szczelnie zamknięta, dzięki czemu transportowany materiał jest odizolowany od otoczenia. Co ciekawe, materiał może być transportowany nie tylko w poziomie, ale również po skosie, a nawet w pionie.

Przenośniki wibracyjne wykorzystują drgania do przesuwania drobnych materiałów lub produktów, które wymagają delikatnego i równomiernego transportu. Idealnie nadają się do przemysłu farmaceutycznego, spożywczego czy chemicznego, gdzie ważna jest precyzja i utrzymanie jakości produktu.

Przenośniki paskowe to urządzenia, które dzięki konstrukcji opierającej się na jednym lub kilku paskach transportowych, służą do przenoszenia elementów o różnorodnych podstawach i kształtach. Są szczególnie cenione w miejscach odbioru wyrobów z maszyn produkcyjnych oraz przy transporcie materiałów delikatnych, takich jak wełna, pianka, materace, tkaniny czy papier. Wyróżniają się tym, że paski dobiera się indywidualnie, zależnie od specyfiki ładunku i warunków pracy, co pozwala uniknąć uszkodzeń transportowanych produktów. Ich elastyczność oraz możliwość dopasowania wymiarów i napędów czyni je bardzo wszechstronnymi rozwiązaniami.

Przenośniki płytkowe, zwane również przenośnikami modułowymi, składają się z ruchomej powierzchni wykonanej z twardych, połączonych ze sobą płytek. Konstrukcja ta gwarantuje dużą wytrzymałość i stabilność transportowanego ładunku, a także odporność na ścieranie i chemikalia. Przenośniki płytkowe są idealne do transportu przedmiotów o nieregularnych kształtach, które mogą wymagać stabilnego podparcia od spodu lub w miejscach kontaktu. Dzięki modułowej budowie mogą być łatwo dostosowywane do wymagań linii produkcyjnych, a ich powierzchnia może być zróżnicowana pod względem szorstkości i profilu, co poprawia przyczepność transportowanych elementów.

O czym pamiętać przy wyborze przenośnika

Wybór odpowiedniego przenośnika przemysłowego wymaga przemyślanej analizy wielu czynników. Pierwszym i najważniejszym aspektem, o którym trzeba pamiętać, jest dokładne określenie rodzaju transportowanych materiałów. Różne przenośniki są zaprojektowane do pracy z rozmaitymi typami ładunków, dlatego należy uwzględnić takie cechy jak masa, kształt, wielkość, wilgotność czy temperatura materiału. Ciężkie i nieregularne produkty będą wymagały wytrzymałego przenośnika łańcuchowego lub rolkowego, podczas gdy delikatne czy sypkie materiały lepiej przemieści przenośnik taśmowy lub ślimakowy.

Drugim istotnym kryterium jest wydajność przenośnika, czyli zdolność do ciągłego, sprawnego transportu zakładanej ilości materiałów bez tworzenia zatorów czy wąskich gardeł. W tym celu należy określić wymagany przepływ ładunków na godzinę i prędkość przesuwu. Przenośnik musi bowiem odpowiednio współdziałać z resztą linii produkcyjnej i nie może spowalniać całego procesu.

Przeczytaj również: Oznakowanie poziome w obiektach magazynowych. Dlaczego jest ważne? Jakie są wymagania?

Duże znaczenie ma także środowisko pracy przenośnika. W halach narażonych na dużą wilgotność, obecność pyłów, agresywne chemikalia lub ekstremalne temperatury konieczne jest dobranie przenośnika o specjalnej budowie i zabezpieczeniach. Materiały konstrukcyjne przenośnika, jego odporność na korozję i szczelność mogą wpływać na trwałość i bezawaryjność systemu. W kontekście bezpieczeństwa pracy ważne jest, aby przenośnik był zgodny z normami BHP i cechował się cichą pracą. Ważne są także funkcje zabezpieczające, takie jak osłony, wyłączniki awaryjne czy czujniki przeciążenia, które zapobiegają wypadkom i uszkodzeniom sprzętu.

Nie można pominąć aspektów technicznych związanych z przestrzenią dostępną w hali – długością, szerokością i przebiegiem trasy transportowej. Przenośnik musi zostać zaprojektowany tak, aby jak najlepiej wykorzystać dostępną przestrzeń. Bardzo często konieczne jest także uwzględnienie zmian kierunków czy pochyłości. Dobrze również, aby w przyszłości możliwa była stosunkowo łatwa rozbudowa takiego przenośnika o nowe moduły.

Naturalnie ważne są również koszty eksploatacyjne i energochłonność przenośnika. Warto zwrócić uwagę na różne parametry techniczne, takie jak moc napędu, efektywność energetyczna, dostępność części zamiennych czy czas reakcji serwisu technicznego. Optymalny wybór pozwala ograniczyć nakłady na bieżące utrzymanie, co w dłuższym okresie przekłada się na znaczące oszczędności.

Podsumowanie

Przenośniki są bardzo istotnym elementem nowoczesnych hal produkcyjnych, pomagając zwiększyć wydajność procesów i ich bezpieczeństwo. Duża różnorodność dostępnych rodzajów tego typu urządzeń pozwala dobrać optymalne rozwiązanie do każdego niemal transportowanego ładunku. Przed wyborem konkretnego modelu ważna jest jednak szczegółowa analiza potrzeb i warunków pracy w danym obiekcie, gdyż tylko wówczas możemy mieć pewność, że przenośnik będzie istotnym usprawnieniem realizowanych procesów.