Na wykonanie nawierzchni betonowej składa się wiele skomplikowanych procesów począwszy od produkcji mieszanek betonowych o ściśle określonym i kontrolowanym składzie, poprzez odpowiednią logistykę transportu, do poprawnego ułożenia warstw nawierzchni.

- Jest to nowoczesna technologia stosowana dotychczas głównie na lotniskach. Rzetelne wykonanie nawierzchni betonowej znacząco podnosi trwałość drogi, ograniczając kosztowne naprawy i remonty - mówi zastępca dyrektora kontraktu na budowie trasy S8 (odcinek Piotrków Trybunalski - Rawa Mazowiecka) Waldemar Głogowski z firmy Astaldi.

Jak powstaje nawierzchnia betonowa?

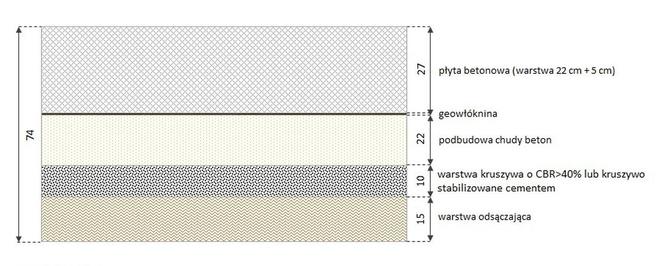

Pierwszymi warstwami konstrukcyjnymi nowej betonowej są warstwy odsączająca i stabilizująca. Warstwa filtracyjna (odsączająca) wykonana jest z kruszywa łamanego lub naturalnego. Mieszanka kruszywa jest po wbudowaniu w specjalny sposób formowana i utwardzana, tworząc warstwę o grubości 15 cm. Warstwa filtracyjna musi spełniać odpowiednie parametry wytrzymałości oraz filtracji wody. Stabilizację stanowi warstwa drobnego kruszywa stabilizowanego cementem o grubości 10 cm. Warstwa ta jest zagęszczana i utwardzana.

Podbudowa z chudego betonu jest w zasadzie pierwszą betonową warstwą konstrukcji drogi ekspresowej. Ma grubość 22 cm i jest przygotowywana z odpowiednich mieszanek betonowych zapewniających wymaganą wytrzymałość. Aby zachować właściwe wiązanie mieszanki konieczna jest pielęgnacja wbudowanego betonu - ułożona nawierzchnia jest zraszana wodą przez kilka dni, by zapobiec jej ubytkowi z mieszanki betonowej. Chudy beton, mniej więcej po trzech dniach jest nacinany po to by wymusić jego rozprężenie w miejscach gdzie jest to konstrukcyjnie potrzebne.

Następnie na podbudowie z chudego betonu rozkłada się geowłókninę, która ma przede wszystkim zabezpieczyć nawierzchnię betonową przed przenoszeniem pęknięć pochodzących od podbudowy. Tkaninę o grubości 2,5 mm układa się pod całą nawierzchnią przyszłej jezdni drogi i mocuje się za pomocą wbijanych kołków. Tuż przed betonowaniem ostatniej warstwy (betonu nawierzchniowego), geowłóknina jest zraszana wodą, aby zapobiec nadmiernemu odbieraniu wody z mieszanki betonu nawierzchniowego bezpośrednio po jego ułożeniu.

i

Ostatnią warstwą drogi ekspresowej jest nawierzchnia betonowa dwuwarstwowa tzw. gruby beton o łącznej grubości 27 cm, który składa się z:

- dolnej warstwy nawierzchni (DWB), grubości 22 cm, z wykorzystaniem betonu w skład którego wchodzą frakcje kruszywa o wymiarach 0/22 mm

- górnej warstwy nawierzchni (GWB), grubości 5 cm, z wykorzystaniem betonu w skład którego wchodzą frakcje kruszywa o wymiarach 0/8 mm.

Budowa dolnej warstwy nawierzchni betonowej

Budowa dróg o nawierzchni betonowej rozpoczyna się gdy zostaje stwierdzona poprawność rozłożenia geowłókniny. Rozpoczynają się prace pomiarowe oraz pozycjonowanie kołków prowadzących po obu stronach jezdni i rozprowadzenie kabli będących punktem odniesienia dla elektronicznego systemu napędu i niwelacji wykańczarki. Przy budowie drogi betonowej mocuje się stalowe linki, które mają za zadanie odzwierciedlić równość i szerokość drogi według wartości projektowych. Są one wyznaczane przez geodetów. Przed rozpoczęciem układania nawierzchni betonowej wykonuje się odcinki próbne poza trasą główną w celu: dostosowania ustawień układarek do rzeczywistych warunków na terenie budowy, kontroli konsystencji mieszanek betonowych oraz dostosowania konsystencj recepturowej do wymagań maszyn układających oraz opracowania metodologii i sprawdzenia skuteczności sprzętu, podczas najistotniejszych faz układania nawierzchni tj. zagęszczania mieszanki, pracy systemów dyblujących i kotwiących, teksturowania i pielęgnacji betonu. Po rozmieszczeniu maszyn i regulacji wszystkich głównych parametrów układarek, przystępuje się do produkcji i układania nawierzchni betonowej.

Technologia budowy drogi z nawierzchnią betonową

Mieszanka na dolną warstwę transportowana jest przez ciężarówki i rozładowywana przed pierwszą układarką, gdzie zostaje równomiernie rozłożona przez koparkę kołową, pierwszy kluczowy element procesu układania. Co istotne, podczas betonowania, prędkość postępu układarki jest regulowana tak, by była ona skorelowana z produkcją wytwórni betonowej i czasem transportu. Chodzi o utrzymanie najkrótszego czasu pomiędzy załadunkiem betonu na ciężarówki w wytwórni a rozładunkiem betonu przed układarkami. Mieszanka na dolną warstwę, rozkładana przed pierwszą układarką jest zagęszczana wibratorami. Dodatkowo układarka jest wyposażona w urządzenie do automatycznego wstawiania prętów i dybli na głębokość połowy całkowitej grubości nawierzchni betonowej.

Budowa górnej warstwy nawierzchni betonowej

Beton dostarczany przez środki transportu rozładowywany jest przez koparkę bezpośrednio z samochodu przed pierwszą układarką ślizgową. Koparka podaje mieszankę betonową na górną warstwę do leja zsypowego umieszczonego na ramieniu pierwszej układarki, po czym dalej podajnik taśmowy transportuje materiał na miejsce przed drugą układarką. Druga układarka rozprowadza i wibruje materiał do górnej warstwy betonu o grubości 5 cm, mniej więcej przy tej samej prędkości co pierwsza. Maszyna ta jest także wyposażona w urządzenie do wyrównywania, zacierania (tzw. super wygładzarka), które umożliwia wygładzanie powierzchni górnej warstwy.

Następnie na płytę betonową rozprowadzany jest związek opóźniający wiązanie betonu przy pomocy maszyny spryskującej. Maszyna, wyposażona w automatyczny system rozpylania, podąża za drugą układarką ślizgową. Po odpowiednim czasie, w zależności od warunków pogodowych (temperatury i wilgotności), rozpoczyna się wiązanie cementu i narasta wytrzymałość betonu. W tym samym czasie warstwa betonu przy powierzchni, która została pokryta środkiem opóźniającym wiązanie wykazuje podatność na szczotkowanie. By sprawdzić czy szczotkowanie mechaniczne za pomocą stalowej obrotowej szczotki przymocowanej do ładowarki jest możliwe wykonuje się szczotkowania ręczne. Gdy można osiągnąć odpowiednią ekspozycję kruszywa, kontynuuje się mechaniczne szczotkowanie betonu na powierzchni górnej warstwy nawierzchni. Maszyny szczotkują zaprawę cementową do momentu uzyskania wymaganej szorstkości nawierzchni drogi betonowej. Ten proces nazywa się teksturowaniem.

Po teksturowaniu następuje faza rozpylania środka do pielęgnacji, w celu zabezpieczenia betonu przed odparowywaniem wody.

Nacinanie szczelin dylatacyjnych w nawierzchni betonowej

Dalej, po stwierdzeniu odpowiedniej wytrzymałości betonu (by uniknąć niekontrolowanych pęknięć), nacina się szczeliny dylatacyjne (poprzeczne i podłużne). Szczeliny dylatacyjne w późniejszym czasie wypełnia się masą zalewową, by ograniczyć dostęp wody oraz środków odladzających do dolnej warstwy nawierzchni i podbudowy.

Betonowanie prowadzone jest w sposób standardowy podczas normalnych warunków pogodowych. Określa się, że czas wbudowania mieszanki od momentu załadunku nie może przekroczyć 120 minut przy temperaturze powietrza do 20 C. W przypadku temperatur wyższych z przedziału od 20 do 25 C czas potrzebny na wbudowanie określany jest według zasady 5 min./stopień. Dopuszcza się układanie nawierzchni betonowej w trakcie lekkich opadów atmosferycznych tzn. takich, które nie powodują niepożądanych zmian na powierzchni ułożonego betonu.

Trzeba podkreślić, że jednym z najważniejszych elementów budowy drogi o nawierzchni betonowej jest sprawna i szybka produkcja i dostawa betonu. W tym celu w pobliżu placu budowy instalowane są wytwórnie betonu, które produkują beton chudy i nawierzchniowy. Beton przewożony jest ciężarówkami na miejsce układania nawierzchni.

Ze względu na znaczną ilość obiektów mostowych i przepustów na trasie głównej, największą trudnością dla wykonawcy S8, firmy Astaldi, był czasochłonny transport mieszanki betonowej i ciągłe ustawianie zespołów roboczych maszyn układających. Z przyczyn technicznych, przede wszystkim wynikających z długości odcinka manewrowego i roboczego, dla zespołu maszyn rozkładających została podjęta decyzja o 70-metrowych dojazdach do obiektów mostowych wykonanych w technologii bitumiczne.

Rozmiar prac i zaplecze logistyczne najlepiej obrazują dane liczbowe. W okresie letnim betonowanie nawierzchni na odcinku Rawa Mazowiecka – granica województwa (odcinek realizowany przez Bilfinger Berger) odbywało się w godzinach od 19.00 do 6.00. W tym czasie układano 1200 – 1300 m3 betonu, dostarczonego na ponad 100 ciężarówkach. Przy obsłudze jednej maszyny drogowej pracowało 14 robotników drogowych i 7 operatorów. Prace nadzoruje majster, który dowodzi zespołem roboczym.