Zastosowanie

Takie betony, nazywane kompozytowymi, najczęściej stosuje się do budowy nawierzchni dróg, autostrad, mostów oraz dróg i posadzek przeznaczonych dla sprzętu ciężkiego. Włókno rozproszone dodaje się także do betonów, z których wykonuje się nawierzchnie nabrzeży portowych lub buduje zbiorniki w oczyszczalniach ścieków, zbiorniki retencyjne i kolektory ściekowe. Z betonów kompozytowych powstają także nawierzchnie hal fabrycznych i targowych oraz posadzki o podwyższonej odporności na uderzenia i ścieranie. Wykonuje się z niego budowle wodne narażone na obciążenia dynamiczne. Mikrowłókna stosuje się jako dodatek do betonu natryskowego naprawczego (torkretowanie), do zapraw i mas samopoziomujących oraz przy produkcji prefabrykatów betonowych wielkogabarytowych i cienkościennych.

Znaczenie mikrozbrojenia

Podstawową funkcją włókien zbrojących jest zmniejszenie w betonie koncentracji naprężeń. Rozproszone w betonie włókna, przenoszą obciążenia w miejscach, gdzie powstały rysy i pęknięcia oraz w miejscach nieciągłości struktury. Wynika to bezpośrednio z tego, że włókna zbrojące mają większy moduł sprężystości niż beton.

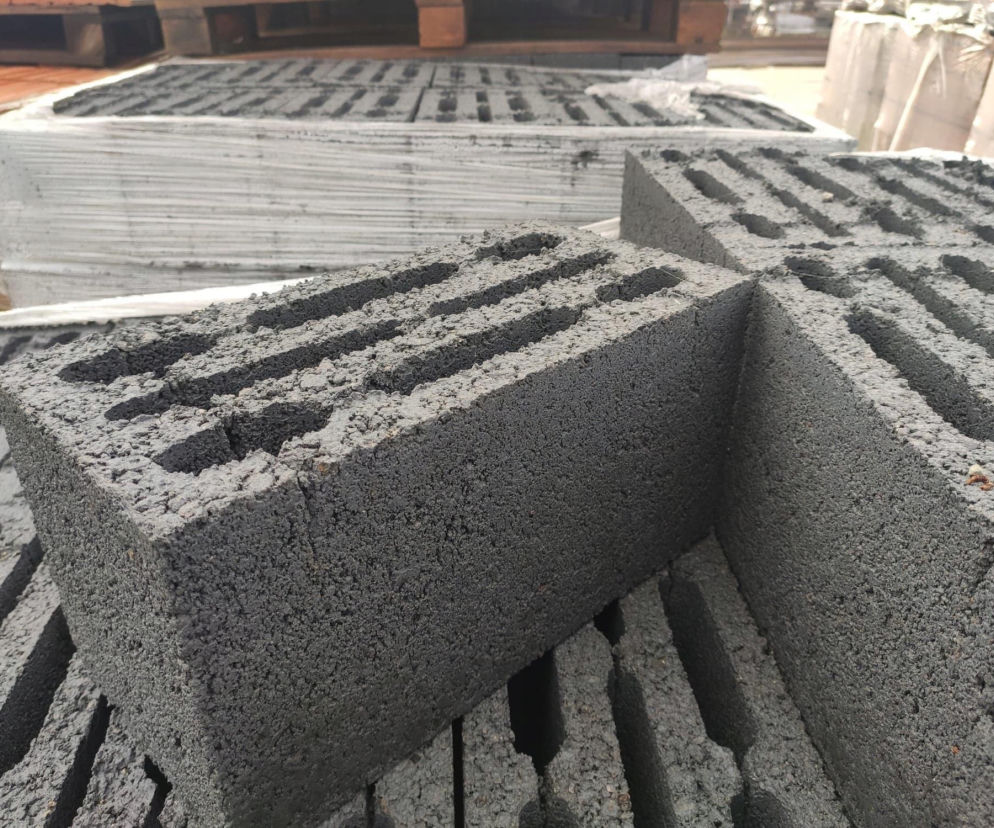

Mikrozbrojenie zapobiega rozpadaniu się elementu przy pęknięciu, dlatego jest stosowane przy produkcji prefabrykatów. Wykonane z betonu kompozytowego prefabrykaty można wcześniej rozformowywać, są one także bardziej odporne na uszkodzenia podczas transportu (np. obłamywanie krawędzi). Mikrozbrojenie stosuje się również do wykonywania betonu natryskowego (torkretu). Ograniczenie tworzenia się spękań pozwala zrezygnować z siatek przeciwskurczowych, a tym samym na oszczędność czasu i pieniędzy. Jest to możliwe w wypadku niektórych typów włókien, np. stalowych lub polipropylenowych modyfikowanych. Dodatkową zaletą betonu kompozytowego jest to, że podczas pożaru proces niszczenia betonu ze zbrojeniem z włókien zachodzi wolniej niż betonu tradycyjnego.

Rodzaje mikrozbrojenia

Mikrozbrojenie stanowią włókna średnicy do 1 mm. Są one rozmieszczone w betonie w sposób przypadkowy, albo skupiony w określonych miejscach i kierunkach. Charakteryzuje je: rodzaj materiału, smukłość (stosunek długości do średnicy włókien), gęstość, wytrzymałość na rozciąganie, moduł Younga. Uzbrojenie włóknami może być: przeciwskurczowe niezbrojące lub przeciwskurczowe zbrojące. O tym, do której z grup zaliczymy dany rodzaj włókna, decyduje jego moduł Younga, wytrzymałość, a przede wszystkim wytrzymałość resztkowa betonu, czyli wytrzymałość, jaką wykazuje zarysowany beton (wtedy włókna przenoszą obciążenia). Do włókien zbrojących zalicza się te, których moduł sprężystości Younga E jest większy od modułu stwardniałego betonu (E = 20 GPa). Zastosowanie mikrozbrojenia ma zapobiec tworzeniu się mikrospękań w twardniejącym betonie i powstawaniu rys skurczowych. Można to osiągnąć, dodając niewielką ilość (około 0,1% objętości betonu) włókien o module sprężystości mniejszym od modułu sprężystości betonu (np. włókno celulozowe, polipropylenowe). Włókna te są na tyle mocne, aby zwiększyć zdolność do przeciwstawiania się naprężeniom rozciągającym, wynikającym z procesu kurczenia się zaczynu cementowego. Dzięki temu powierzchnie wykonane z betonu kompozytowego pielęgnuje się podobnie jak wykonane z tradycyjnego materiału. Wyeliminowanie rys skurczowych poprawia szczelność i ogranicza nasiąkliwość betonu, chroniąc tym samym pręty zbrojeniowe przed korozją. Jednocześnie zwiększa się jego mrozoodporność bez konieczności stosowania dodatków napowietrzających do mieszanki. Wynikiem tego jest ograniczenie procesu łuszczenia się powierzchni betonu podczas eksploatacji.

Mieszanie

Świeża mieszanka z dodatkiem włókien jest bardziej spoista, co najlepiej można ocenić, gdy jej konsystencja jest ciekła lub półciekła. Poprawia to pompowalność mieszanki. Spoistość mieszanki zwiększa przyczepność betonu do prętów zbrojenia w żelbecie. Włókna ograniczają segregację składników mieszanki (opadanie cięższych składników i wypływanie wody w postaci mleczka cementowego na powierzchnię elementu) i powstawanie pustek. Dodanie włókien powinno być przewidziane już na etapie projektowania mieszanki betonowej. Najlepszą uzyskuje się wówczas, gdy włókna dodaje się w czasie dozowania jej składników - po wsypaniu kruszywa, a przed dodaniem cementu. Włókna można także dodawać do gotowej mieszanki w betoniarce lub przez lej załadowczy do mieszarki samochodowej. Technolodzy nie przewidują specjalnych zaleceń co do mieszania, a następnie układania mieszanki ze zbrojeniem rozproszonym, dlatego wykonując te czynności należy kierować się takimi samymi zasadami jak w wypadku betonu bez włókien. Wpływ mikrozbrojenia na parametry betonu zależy przede wszystkim od procentowej zawartości włókien w kompozycie. W praktyce dodaje się włókna w ilości około 0,1-2,0% w stosunku do objętości betonu. Ilość zależy od rodzaju, kształtu, smukłości i wytrzymałości włókien na rozciąganie. Wyraźne poprawienie właściwości mechanicznych betonu nastąpi wtedy, gdy ilość włókien będzie większa od objętości krytycznej (około 2% objętości betonu) oraz wtedy, gdy włókna będą bardziej odkształcalne od betonu (azbestowe, stalowe, węglowe, szklane). Muszą także spełniać podstawowy warunek - powinny być równomiernie rozproszone w matrycy betonowej. Ze względu na to, że dodatek materiału włóknistego w ilości równej objętości krytycznej utrudnia otrzymanie jednorodnej mieszanki i znacznie zwiększa koszt betonu, zwykle rezygnuje się z podniesienia wytrzymałości na korzyść poprawienia parametrów użytkowych betonu (ograniczenie pękania, itd.).

Rodzaje włókien

azbestowe - są naturalnym materiałem włóknistym. Różnią się składem mineralnym, a więc także parametrami fizycznymi. Włókna azbestowe nazywa się od minerału dominującego. Ze względu na bardzo dobre parametry fizyczne (np. moduł Younga) i geometryczne (bardzo mała średnica, naturalnie zróżnicowana smukłość) są najlepszym dodatkiem do betonu. Ponieważ jednak stwierdzono ich niekorzystne działanie na organizm człowieka, zabroniono ich stosowania w budownictwie.

szklane - wykonane ze szkła alkaloodpornego, mają przekrój kołowy. Są w ograniczonym stopniu odporne na oddziaływanie środowiska alkalicznego. Stosuje się je głównie przy produkcji płyt okładzinowych.

stalowe - charakteryzują się niewielką smukłością. Eliminują spękania plastyczne, poprawiają zdolność do przenoszenia obciążeń, gdy uszkodzony został beton (obciążenia są przenoszone tylko przez włókna). Problemem może być uzyskanie jednorodności mieszanki. Stosuje się je jako dodatki wzmacniające fundamenty, stanowiska pod ciężkie maszyny i płyty poddawane dużym obciążeniom.

organiczne celulozowe - uzyskiwane są z przeróbki drewna i z roślin jednorocznych. Tani i ekologiczny modyfikator. Stanowią zamiennik azbestu przy produkcji płyt elewacyjnych i dekarskich. Ich stosowanie jest jednak ograniczone, ponieważ silnie reagują na zmianę warunków termiczno-wilgotnościowych, zmieniają parametry geometryczne. Na skutek tego odspajają się od betonu i przestają z nim współpracować, co ogranicza ich stosowanie.

organiczne polipropylenowe PP - wytwarzane w postaci ciętej przędzy o przekroju kołowym lub w postaci fibrylowanych (powierzchnia modyfikowana chemicznie) pasków ciętych z folii. Wykorzystywane są w celu wyeliminowania spękań skurczowych w betonie.

węglowe - występują w postaci prętów o przekroju kołowym lub prostokątnym. Wykorzystywane są jako dodatek antyelektrostatyczny i osłabiający promieniowanie jonizujące.

Betony kompozytowe

2007-05-28

13:37

Zastosowanie w betonie włókna rozproszonego jest niekiedy najlepszym sposobem na uniknięcie rys i pęknięć skurczowych oraz na poprawianie właściwości mechanicznych.