Dowolność interpretacji potocznych określeń, nieznajomość terminologii i definicji normatywnych, a ponadto nie zawsze precyzyjne przepisy prowadzić mogą do nieporozumień między projektantem, wykonawcą i inwestorem. Szczególnie wiele kontrowersji budzi rozróżnienie szkła bezpiecznego i szkła ochronnego. W skrócie przyjmuje się, że szkło bezpieczne zapobiega skutkom rozbicia szyby (zranieniu odłamkami szyby), szkło ochronne z kolei zabezpiecza przed różnymi formami agresji.

Szkło bezpieczne (ang. safety glass)

Szkło bezpieczne definiuje norma PN-EN 12600:2004 „Szkło w budownictwie. Badanie wahadłem. Udarowa metoda badania i klasyfikacja szkła płaskiego”. Opisano w niej metodę badania tafli szkła wahadłem udarowym w celu zaklasyfikowania go do jednej z trzech głównych grup, zależnie od sposobu pękania materiału:

• typ A – po pęknięciu mamy do czynienia z dużymi kawałkami o ostrych krawędziach, które mogą zranić osoby będące w zasięgu padania odłamków; efekt ten charakterystyczny jest dla zwykłego szkła float (odprężonego), termicznego wzmocnionego oraz chemicznie wzmocnionego;

• typ B – po pęknięciu kawałki szkła w większości pozostają przyklejone np. do folii, jest więc małe prawdopodobieństwo zranienia osób znajdujących się w pobliżu zdarzenia; efekt ten charakterystyczny jest dla szkła laminowanego, typu float z naklejoną folią zewnętrzną oraz szkła zbrojonego (z wtopioną metalową siatką);

• typ C – po pęknięciu powstają małe kawałki szkła o nieostrych krawędziach, które są stosunkowo nieszkodliwe – wyeliminowane jest ryzyko skaleczenia; efekt charakterystyczny dla szkła termicznie hartowanego.

Norma definiuje trzy klasy ze względu na bezpieczeństwo użytkowników:

• klasa 3 (190 mm wysokości spadku przy badaniu szkła) – odpowiednia w przypadku mocnego pchnięcia przez dorosłego lub „wpadnięcia” (uderzenia) w szklaną szybę przez biegnące dziecko;

• klasa 2 (450 mm wysokości spadku) – szkło w tej klasie jest odporne na „wpadnięcie” (uderzenie) przez dorosłego, może jednak nie wytrzymać uderzenia biegnącej osoby dorosłej;

• klasa 1 (1200 mm wysokości spadku) – do zastosowań krytycznych.

Taflę szkła, która wytrzyma określone uderzenie, uznaje się za bezpieczną w danej klasie (a więc bezpieczna może być nawet odpowiednio gruba szyba typu float, jeśli nie pęknie).

Szkło float

Szkło typu float powstaje podczas wytwarzania szkła płaskiego (szyb) – ciekła masa szklana rozlewa się po płynnej warstwie cyny, dzięki czemu uzyskujemy prawie idealnie płaskie tafle, bez zniekształceń i wad optycznych. W końcowej fazie produkcji następuje proces powolnego schładzania, zwany odprężaniem, mający na celu pozbycie się naprężeń wewnętrznych. Na tym etapie tafla może być powlekana różnymi materiałami, które poprawiają określone własności szkła i decydują o jego zastosowaniu (np. szkło samoczyszczące).

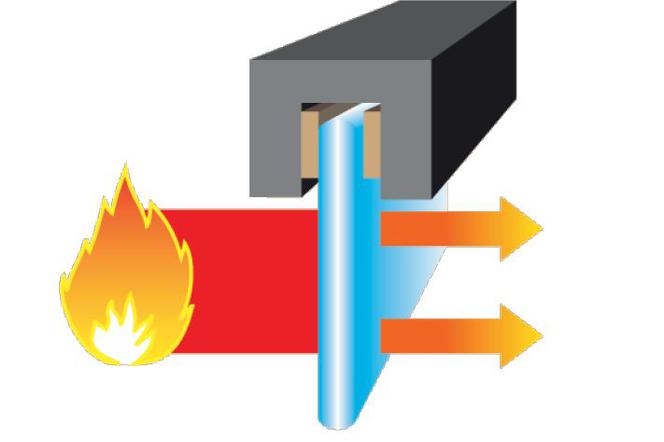

Szkło hartowane termicznie

Powstaje w procesie termicznego hartowania, który polega na nagrzaniu szkła do temperatury ok. 650°C i gwałtownym oziębieniu go strumieniem zimnego powietrza. W efekcie w tafli dochodzi do charakterystycznego układu naprężeń: w zewnętrznych warstwach pojawiają się naprężenia ściskające, w środku – rozciągające. Proces hartowania znacznie podwyższa wytrzymałość mechaniczną materiału – szkło tego typu jest ok. 5 razy bardziej odporne na uderzenia niż szkło zwykłe, dużo większa jest też jego odporność termiczna. Niestety, jest ono podatne na tzw. spontaniczne pękanie, którego przyczyna leży w przypadkowym zanieczyszczeniu masy szklanej siarczkiem niklu NiS. Ponieważ jest to zjawisko nieprzewidywalne i może mieć bardzo tragiczne skutki (jeśli samoistnemu pęknięciu ulegnie duża szyba w wysokim budynku usytuowanym blisko chodnika) zaleca się dołożyć wszelkich starań, aby je w maksymalny sposób ograniczyć. Jedną z metod przeciwdziałania samoistnemu pęknięciu (dającą 95% pewności) jest długotrwałe wygrzewanie szkła hartowanego, tzw. heat soak test, co jednak znacznie podnosi koszt produkcji.

Szkło wzmocnione chemicznie

Wzmacnianie chemiczne polega na powierzchniowej wymianie jonów Na+ o mniejszej średnicy na jony K+ o większej średnicy, co sprzyja powstawaniu sił ściskających na powierzchni szkła. Efekt ten uzyskiwany jest, gdy materiał poddaje się reakcji chemicznej ze stopioną solą potasową, np. KNO3, w temperaturze 500°C w ciągu ok. 12 godzin. Dzięki takiej obróbce produkt zwiększa ok. czterokrotnie swoją wytrzymałość. Staje się mniej kruchy, ale nie nabiera cech materiału bezpiecznego, ponieważ rozbity rozpada się na duże kawałki o nieregularnych wymiarach i ostrych krawędziach. Wzmacnianie chemiczne stosuje się w przypadku szkła o bardzo małej grubości lub wyrobów szklanych o skomplikowanych kształtach i zmiennej grubości.

Szkło wzmocnione termicznie (inaczej półhartowane, tzw. półhart)

Ten typ wzmacniania przypomina hartowanie, różni się jednak od niego intensywnością schładzania. Na skutek schładzania powietrzem powstają naprężenia ściskające, co podwyższa wytrzymałość szkła, ale naprężenia wewnętrzne generowane w tym procesie są relatywnie mniejsze niż w przypadku szkła hartowanego. Produkt wzmocniony termicznie charakteryzuje się większą odpornością mechaniczną i termiczną od szkła odprężonego typu float, ale mniejszą od hartowanego. Nie nabiera on jednak cech materiału bezpiecznego. Pokazuje to specyficzna siatka spękań: szyba wzmacniana termicznie rozbija się na większe kawałki niż szkło hartowane i, co jest charakterystyczne, pęknięcia te dochodzą do krawędzi, co sprawia, że szyba po zniszczeniu nie wypada z ramy (szkło tego typu wykazuje tzw. wytrzymałość resztkową po rozbiciu) – hartowana rozsypie się na drobne, niekaleczące kawałki.

Szkło ochronne (ang. security glass)

Funkcje ochronne zapewniają szyby laminowane o konkretnej budowie, odpowiednio zamontowane w ramie okiennej. Wyróżniamy trzy rodzaje szkieł ochronnych: o zwiększonej wytrzymałości na włamanie (szkło antywłamaniowe), odporne na uderzenie pocisku oraz eksplozję materiałów wybuchowych.

Szkło o zwiększonej wytrzymałości na włamanie (inaczej szkło antywłamaniowe, pancerne)

Powinno przetrwać ręczny atak włamywacza lub akty wandalizmu, dlatego jest też czasami określane jako „antybandyckie” lub „antywandalowe”. Norma PN-EN 356:2000 „Szkło w budownictwie. Szyby ochronne. Badania i klasyfikacja odporności na ręczny atak” określa osiem klas odporności. Testy pomagające w przyporządkowaniu do danej grupy przeprowadza się:

• zrzucając z określonej wysokości na badaną próbkę ze szkła warstwowego kulę stalową o wadze ok. 4 kg,

• próbując w unormowany sposób wyciąć otwór z pomocą młota i siekiery o wadze 2 kg.

W zależności od liczby i grubości użytych tafli szkła oraz od rodzaju zastosowanej folii szyba warstwowa zapewnia określoną klasę ochrony (od P1 do P8). Produkty o mniejszej wytrzymałości (klasy P1 i P2) gwarantują tylko bezpieczeństwo (w wypadku stłuczenia), te o większej – bezpieczeństwo i ochronę (przed włamaniem, aktami wandalizmu, a nawet ostrzałem z broni palnej). Do domów jednorodzinnych najczęściej wybiera się szyby o klasach P3, P4 lub P5 (wyższe klasy stosuje się w bankach i innych obiektach tego typu).

Szkło o zwiększonej odporności na uderzenie pocisku (inaczej kuloodporne)

Jego odporność określana jest wg normy PN-EN 1063:2002 „Szkło w budownictwie. Bezpieczne oszklenia. Badanie i klasyfikacja odporności na uderzenie pocisku”. Testy przeprowadza się, ostrzeliwując próbkę różnymi rodzajami broni (myśliwska, pistolet lub karabin) oraz amunicji. Określone są 2 klasy odporności na ostrzał bronią myśliwską (kula ołowiana) i 7 na ostrzał pistoletem lub karabinem (różne rodzaje pocisków). Szyby tego typu mają dodatkowe oznaczenia – jako „odpryskowe” lub „bezodpryskowe”, w zależności od tego, czy pocisk, uderzając w szybę, spowoduje lub nie spowoduje powstanie odprysków po drugiej stronie szyby. Jest to o tyle ważne, że w banku po takiej drugiej stronie znajduje się np. kasjer.

Szkło o zwiększonej odporności na siłę eksplozji

Odporność szkła tego typu określana jest wg normy PN-EN 13541:2012 „Szkło w budownictwie. Bezpieczne oszklenia. Badanie i klasyfikacja odporności na siłę eksplozji”. Ustalono 4 klasy w zależności od tego, czy próbka wytrzymała w trakcie badań eksplozję o ustalonej wielkości ciśnienia i czasie trwania obciążenia, co oznacza, że szkło o danej klasie może zabezpieczyć osoby przed skutkami eksplozji ładunku wybuchowego (o określonej wielkości i przy konkretnej odległości zdarzenia od budynku przeszklonego).

Właściwości różnych rodzajów szkła ognioodpornego:

• szczelność na płomienie i gazy (E) – konstrukcja szklana zapewnia ochronę przed płomieniami i gorącymi gazami powstającymi podczas pożaru (spaliny) – przeniesienie się pożaru w wyniku przedostawania się płomieni lub znacznych ilości gazów jest wykluczone;

• izolacja cieplna podczas pożaru (I) – konstrukcja szklana gwarantuje zwiększoną izolację cieplną, czyli ograniczenie wzrostu temperatury po stronie chronionej (wzrost na nienagrzewanej powierzchni szyby nie może przekroczyć 140°C – średnia wartość, oraz 180°C – maksymalna wartość w jednym punkcie), co uniemożliwia przeniesienie się ognia i zapobiega zapaleniu się palnych materiałów po stronie chronionej, a tym samym pozwala na skorzystanie z dróg ewakuacyjnych;

• tłumienie promieniowania cieplnego (W) – konstrukcja szklana tłumi promieniowanie cieplne w taki sposób, że po stronie chronionej przez wskazany czas nie może ono przekroczyć maksymalnej wartości (15 kW/m2).

Klasy odporności ogniowej oznaczone są literami według spełnianych funkcji oraz liczbowo, zgodnie z czasem podanym w minutach, przez który oszklenie zachowuje swoje właściwości, np. przegrodzie, która jest szczelna i izoluje przez 60 minut, nadawana jest klasa EI60.

Ze względu na budowę szkło ogniochronne możemy podzielić na:

• monolityczne, w postaci pojedynczej tafli. Przeważnie jest ono wykonywane ze szkła sodowo-wapniowo-krzemianowego wzmacnianego termicznie, może też być zbrojone siatką stalową. Drugi rodzaj wytwarzany jest metodą walcowania i występuje w odmianie polerowanej całkowicie przejrzystej bądź ornamentowej półprzejrzystej, dzięki naniesionej na powierzchnię szkła fakturze. Niektóre firmy do produkcji wyrobów ogniochronnych wykorzystują szkło borokrzemianowe (borosilikatowe), będące bardziej wytrzymałe na wysoką temperaturę od sodowo-wapniowego. Szkło monolityczne odznacza się odpornością na promieniowanie UV i ma cechy pojedynczego szkła bezpiecznego. Zachowuje przejrzystość także podczas pożaru, co ułatwia działanie straży pożarnej. Oprócz wypełnień konstrukcji metalowych może również służyć jako przezroczyste kurtyny dymowe (najczęściej można je zaobserwować przy sufitach w portach lotniczych czy supermarketach), pomocne w zachowaniu stref wolnych od dymu w razie pożaru, co jest istotne dla sprawnej ewakuacji i akcji gaśniczej;

• wielowarstwowe, zbudowane z dwóch lub więcej tafli szkła przedzielonych cienkimi (gr. ok. 1 mm) przekładkami ogniochronnymi, najczęściej z żelu zasadowo-krzemianowego. W przypadku pożaru, w temperaturze ok. 120°C, przekładka „pieni się” – pęcznieje (rozszerza prawie 20-krotnie) i matowieje, pochłaniając energię cieplną wytwarzaną przez ogień. Podczas dalszego działania żywiołu następuje powolny rozkład przekładki i ciepło jest przekazywane do następnej warstwy, która zaczyna reagować. Proces powtarza się przy każdej warstwie, aż wszystkie zostaną całkowicie zużyte. Zwykle przekładki żelowe muszą być chronione przed promieniami UV oraz wilgocią, nie mogą być też narażone na działanie zarówno zbyt niskiej, jak i zbyt wysokiej temperatury (aby nie traciły swojej przejrzystości w trakcie normalnego użytkowania);

• z żelem w grubej warstwie, złożone z szyb oddzielonych komorami szer. ok. 5 mm, wypełnionymi przezroczystym żelem, reagującym na temperaturę, co pozwala na absorpcję energii cieplnej emitowanej przez ogień. W czasie pożaru, pod wpływem gorąca, żel pęcznieje, wytwarzając ściankę izolacyjną. Stanowi ona nieprzepuszczalny ekran, powstrzymujący energię cieplną przed przedostawaniem się na drugą stronę. Odgradza i zatrzymuje rozprzestrzenianie się pożaru, dając cenny czas na ewakuację oraz akcję gaśniczą. Żel nie jest wrażliwy na promieniowanie UV i działanie wilgoci, ale jest stabilny w określonym zakresie temperatur.

Tego typu materiał ogniochronny może występować w zestawach łączonych przez laminowanie lub zespalanie z różnymi innymi gatunkami szkła (również ze szkłem giętym). Poza funkcją przeciwpożarową spełnia on dodatkowe wymagania dotyczące: bezpieczeństwa, statyki, kontroli termicznej, odporności na atak, redukcji hałasu itp.

Podsumowanie

Doceniając ogromną rolę szkła w przegrodach ochronnych: o zwiększonej odporności ogniowej czy na włamanie (ostrzał z broni palnej i eksplozję), oraz wyrobach służących do sterowania rozchodzeniem się dymu w czasie pożaru (np. drzwi dymoszczelne, okna oddymiające lub kurtyny dymowe), pamiętać należy, że główna część odpowiedzialności za prawidłowe działanie ww. przegród (stałych i ruchomych) spoczywa na konstrukcji, a więc profilach aluminiowych lub stalowych, a także na okuciach oraz elementach mocujących i uszczelniających.