Spis treści

- Skład i charakterystyka płyt włókno-cementowych

- Proces produkcji płyt włókno-cementowych

- Właściwości techniczne i użytkowe płyt włókno-cementowych

- Zalety elewacji z płyt włókno-cementowych

- Ograniczenia i wyzwania przy stosowaniu włókno-cementu

- Bezpieczeństwo i aspekty zdrowotne płyt włókno-cementowych

- Zastosowanie włókno-cementu

- Przyszłość materiałów włókno-cementowych

Skład i charakterystyka płyt włókno-cementowych

Włókno-cement to kompozyt, w którym mieszanina cementu i wypełniaczy mineralnych tworzy spoiwo wiążące włókna celulozowe lub syntetyczne, odpowiadające za poprawę wytrzymałości mechanicznej. Jego konkretne właściwości zależą od proporcji poszczególnych składników oraz od technologii produkcji. Materiały włókno-cementowe składają się z:

- cementu portlandzkiego (lub mieszanki cementowej) – ok. 50-70 % masy (jako lepiszcze hydrauliczne);

- wypełniaczy mineralnych (piasek kwarcowy, mączki krzemionkowe, gliny, kaolin, mika) – ok. 20-35 % masy, czasem dodaje się również pyły, popioły lotne lub szklane krzemionki;

- włókien celulozy (ok. 6-12 % masy) – zapewniają ciągłość struktury i odporność na pękanie;

- włókien syntetycznych (np. PVA, polipropylen) lub innych włókien mineralnych – zwykle jako uzupełnienie (rzadziej dominująca rola);

- dodatków i modyfikatorów – m.in. środki hydrofobowe, plastyfikatory, pigmenty, środki opóźniające wiązanie, modyfikatory strukturalne.

Przeczytaj również:

- Od wizji do realizacji: Architektka o rewolucji druku 3D w budownictwie i zrównoważonym rozwoju

- Nowoczesne elewacje ‒ element łączący estetykę z funkcjonalnością

Włókno-cement w konstrukcji tworzy zwartą strukturę, w której włókna rozproszone w całej objętości zapobiegają rozwojowi spękań. Jednak w niektórych rozwiązaniach warstwy przy powierzchni mogą różnić się mikrostrukturą – z lekką gradientowością udziału włókien – co bywa efektem procesu sedymentacji w produkcji warstwowej.

Dzięki obecności włókien materiał uzyskuje podwyższoną odporność na naprężenia rozciągające i zginające oraz ograniczoną propagację mikropęknięć. Tego typu konstrukcja umożliwia wykonywanie cienkich płyt, które mimo to zachowują odpowiednią wytrzymałość mechaniczną.

Struktura włókno-cementu jest umiarkowanie porowata – ma mikropory, które wspierają dyfuzję pary wodnej, jednocześnie ograniczając kapilarne wnikanie wody. Ta cecha pozwala na „oddychanie” elewacji, redukuje możliwość kondensacji pary wodnej i poprawia trwałość warstw izolacyjnych i elewacyjnych.

Proces produkcji płyt włókno-cementowych

Produkcja płyt włókno-cementowych odbywa się metodą warstwową. Klasyczna technologia polega na nanoszeniu cienkich warstw masy włókno-cementowej na obracające się bębny. Warstwy te są następnie prasowane, aby uzyskać wymaganą gęstość i kształt. Po formowaniu następuje faza dojrzewania, w której zachodzi proces hydratacji cementu. Płyty są następnie suszone, stabilizowane i poddawane obróbce wykończeniowej: cięciu, szlifowaniu, wierceniu otworów montażowych, fazowaniu krawędzi. Na koniec mogą zostać pokryte powłokami dekoracyjnymi lub ochronnymi. Płyty włókno-cementowe są barwione w masie lub z wierzchnią warstwą pigmentowaną.

Właściwości techniczne i użytkowe płyt włókno-cementowych

Materiały włókno-cementowe wykazują szereg cech technicznych, które predestynują je do stosowania w systemach elewacji wentylowanych. Są to:

Wytrzymałość mechaniczna płyt włókno-cementowych

Płyty włókno-cementowe charakteryzują się dobrą odpornością na:

- zginanie – dzięki zbrojeniu włóknami i procesowi prasowania;

- uderzenia mechaniczne – szczególnie istotne w strefach przyziemia;

- obciążenia wiatrowe – dopuszczalne siły montażowe są w stanie przenosić znaczne parcia i ssania wiatru;

- uszkodzenia punktowe – np. od gradobicia, przypadkowych uderzeń podczas eksploatacji.

Typowe wartości grubości płyt włókno-cementowych wynoszą od 3,5 do 20 mm, w zależności od systemu montażu i przeznaczenia. Masa jednostkowa mieści się w przedziale ok. 6-38 kg/m², co należy uwzględnić przy projektowaniu podkonstrukcji i systemów mocowań.

Przeczytaj również:

- Fasady budynków – komfort, efektywność energetyczna i adaptacja do stref klimatycznych

- Odczarowywanie betonu, szkła i plastiku. Ekologiczne trendy w budownictwie

Odporność na czynniki atmosferyczne włókno-cementu

Włókno-cement dobrze znosi zmienne warunki zewnętrzne:

- nasiąkliwość materiału kształtuje się na poziomie 7-12% masy, co przekłada się na wysoką odporność na zawilgocenie;

- mrozoodporność – płyty przechodzą pozytywnie cykle zamrażania i odmrażania, co potwierdzają badania zgodne z normą EN 12467;

- odporność na promieniowanie UV – stabilność kolorów i brak degradacji powierzchni;

- odporność na kwaśne deszcze i zasolenie – zwłaszcza w płytach pokrytych hydrofobowymi warstwami wykończeniowymi;

- stabilność wymiarowa – płyty nie pęcznieją ani nie kurczą się w znaczącym stopniu w wyniku zmian temperatury czy wilgotności.

Ognioodporność i bezpieczeństwo płyt włókno-cementowych

Właściwości ogniowe to jeden z powodów powszechnego stosowania włókno-cementu w budownictwie:

- płyty włókno-cementowe osiągają klasy reakcji na ogień A1 lub A2-s1, d0 zgodnie z normą EN 13501-1;

- materiał jest niepalny, nie podtrzymuje płomienia i nie wydziela toksycznych gazów;

- w sytuacjach pożarowych włókno-cement zachowuje stabilność strukturalną, opóźniając rozprzestrzenianie się ognia na inne elementy elewacji;

- nadaje się do stosowania w strefach pożarowych, pasach oddzielenia, na drogach ewakuacyjnych.

Odporność biologiczna i chemiczna włókno-cementu

Włókno-cement dzięki swojej strukturze oraz zasadowemu pH nie jest podatny na:

- rozwój pleśni, grzybów, alg i porostów;

- działanie owadów, gryzoni oraz innych organizmów biologicznych;

- działanie środków chemicznych obecnych w środowisku miejskim – takich jak siarczany, chlorki, spaliny, pyły przemysłowe.

Nie wymaga stosowania biocydów ani impregnacji chemicznej w celu zapewnienia trwałości biologicznej.

Polecany artykuł:

Paroprzepuszczalność i wpływ włókno-cementu na komfort cieplny

Płyty włókno-cementowe mają zdolność do przepuszczania pary wodnej przy jednoczesnej ograniczonej nasiąkliwości kapilarnej. Przekłada się to na:

- efektywne odprowadzanie wilgoci z przegrody;

- ograniczenie ryzyka kondensacji pary wodnej wewnątrz ściany;

- zwiększenie trwałości warstw izolacyjnych;

- poprawę komfortu cieplnego i higienicznego w pomieszczeniach.

Właściwości te szczególnie korzystnie wpływają na funkcjonowanie elewacji wentylowanych, gdzie cyrkulacja powietrza w szczelinie wspomaga osuszanie warstw termoizolacyjnych.

Trwałość i niskie wymagania eksploatacyjne płyt włókno-cementowych

W porównaniu z innymi materiałami elewacyjnymi, włókno-cement cechuje się:

- długą żywotnością – często przekraczającą 30-40 lat przy minimalnej konserwacji;

- brakiem potrzeby malowania lub impregnowania;

- łatwością w czyszczeniu – zanieczyszczenia można usuwać wodą lub łagodnymi detergentami;

- odpornością na graffiti – niektóre wersje mają powłoki antygraffiti.

Zalety elewacji z płyt włókno-cementowych

Podsumowując, wśród głównych korzyści wynikających z zastosowania włókno-cementu w elewacjach można wymienić m.in.:

- wysoką wytrzymałość mechaniczną;

- odporność ogniową, biologiczną i chemiczną;

- możliwość stosowania w dużych formatach;

- odporność na wilgoć, mróz, promieniowanie UV;

- paroprzepuszczalność i sprzyjające mikroklimatowi wnętrza;

- stabilność wymiarową niezależnie od warunków atmosferycznych;

- estetykę dostosowaną do wymagań projektowych;

- wysoką trwałość przy minimalnej konserwacji;

- dostępność w szerokiej palecie faktur i kolorów.

Ograniczenia i wyzwania przy stosowaniu włókno-cementu

Z kolei do typowych wad materiałów z włókno-cementu należą:

- stosunkowo wysoki koszt materiału i montażu;

- konieczność precyzyjnego wykonania i doświadczenia ekip montażowych;

- ryzyko uszkodzeń podczas transportu i obróbki;

- duża masa własna, wymagająca solidnej podkonstrukcji;

- starzenie się powierzchni w warunkach ekstremalnych (np. przy dużym zasoleniu lub zanieczyszczeniu powietrza);

- ograniczona podatność na recykling w obecnej technologii.

Bezpieczeństwo i aspekty zdrowotne płyt włókno-cementowych

Współczesne płyty włókno-cementowe nie zawierają azbestu, który był obecny w starszych generacjach tego materiału. Zamiast tego stosuje się bezpieczne włókna celulozowe lub polimerowe. Niemniej jednak podczas obróbki płyt (cięcia, wiercenia) powstaje pył cementowy, który może być szkodliwy przy długotrwałej ekspozycji. Dlatego konieczne jest stosowanie masek filtrujących, odciągów pyłu i odzieży ochronnej.

Z punktu widzenia ochrony przeciwpożarowej, włókno-cement charakteryzuje się stabilnością w wysokich temperaturach, nie rozprzestrzenia ognia i nie emituje toksycznych gazów. Po dłuższej ekspozycji na działanie ognia wytrzymałość mechaniczna płyt może jednak ulec obniżeniu, dlatego zaleca się stosowanie ich w kompletach systemów posiadających dokumentację ogniową.

i

Zastosowanie włókno-cementu

Najczęstszą formą wykorzystania włókno-cementu są okładziny w systemach elewacji wentylowanych. Płyty montuje się na stalowym, aluminiowym lub drewnianym ruszcie, pozostawiając szczelinę wentylacyjną pomiędzy okładziną a izolacją termiczną. Taki układ pozwala na skuteczne odprowadzanie wilgoci i poprawia efektywność energetyczną budynku.

Płyty włókno-cementowe są dostępne w wielu formatach – od desek przypominających drewno po wielkoformatowe tafle o gładkiej lub strukturalnej powierzchni. Coraz częściej stosuje się również płyty barwione w masie, co pozwala na uzyskanie estetyki bez widocznych powłok powierzchniowych. Materiał jest odporny na blaknięcie, zarysowania i działanie chemikaliów atmosferycznych.

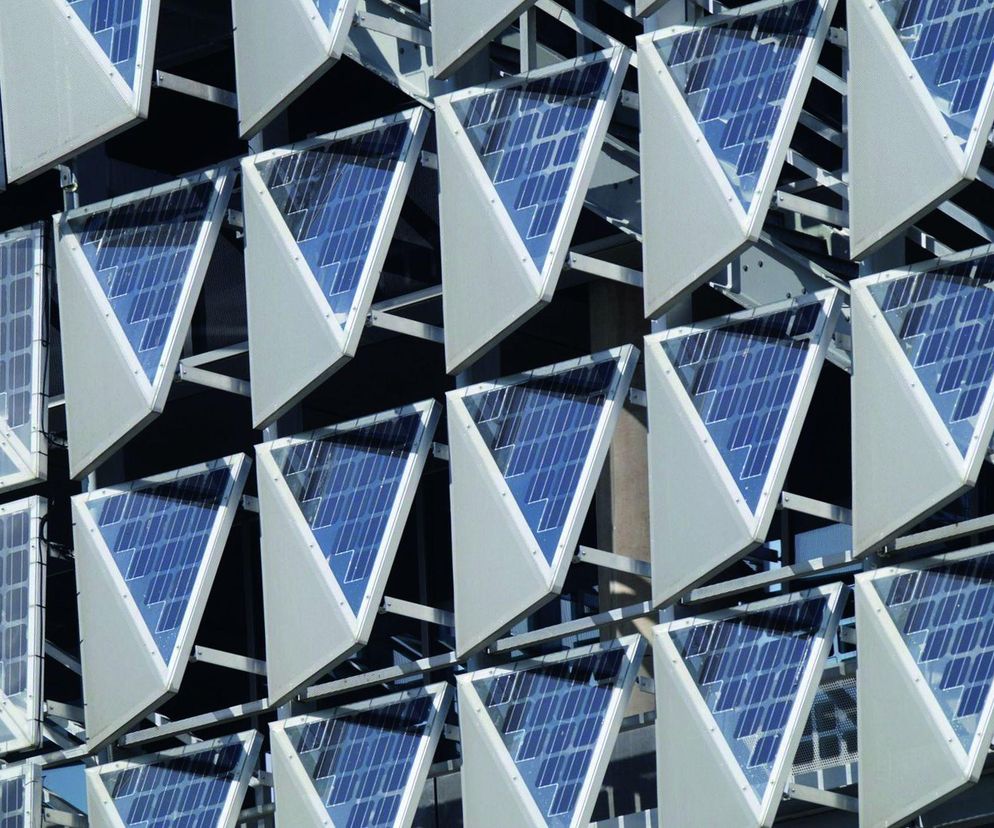

Oprócz zastosowania w fasadach, włókno-cement znajduje też zastosowanie jako podsufitka, obudowa balkonów, elementy dekoracyjne, a także w rozwiązaniach niskoenergetycznych, np. jako część systemów BIPV (fotowoltaika zintegrowana z budynkiem).

Przyszłość materiałów włókno-cementowych

Kierunki rozwoju materiałów włókno-cementowych koncentrują się przede wszystkim na poprawie parametrów użytkowych oraz dostosowaniu technologii do wymagań zrównoważonego budownictwa. Producenci pracują nad modyfikacją składu płyt – tak, aby zwiększyć ich trwałość, odporność na spękania oraz elastyczność przy jednoczesnym ograniczeniu zawartości cementu. Coraz większe znaczenie mają również surowce wtórne – m.in. popioły lotne czy włókna recyklingowe – co pozwala zmniejszyć ślad węglowy i zużycie pierwotnych zasobów naturalnych.

Przeczytaj również: Fasady bioklimatyczne – energooszczędność w architekturze zrównoważonej

Równolegle rozwija się automatyzację produkcji i precyzyjną kontrolę jakości na każdym etapie wytwarzania, co umożliwia uzyskanie bardziej powtarzalnych i przewidywalnych parametrów. Z punktu widzenia architektury istotnym trendem będzie integracja płyt włókno-cementowych z nowoczesnymi rozwiązaniami elewacyjnymi. Przykładem są np. fotowoltaika zintegrowana z budynkiem (BIPV), fasady interaktywne czy dynamiczne przegrody reagujące na zmienne warunki zewnętrzne.

Zobacz: Nowoczesne elewacje ‒ integralny element współczesnej architektury