DuPont™ Corian® jest materiałem kompozytowym wykorzystywanym m.in. do wykonywania płaskich i zaokrąglonych aplikacji powierzchniowych w obiektach mieszkalnych, publicznych i komercyjnych. Jest stosowany zarówno wewnątrz, jak i na zewnątrz budynków. Jest stosowany na całym świecie przez architektów i projektantów w celu stworzenia wnętrz, mebli, oświetlenia i architektonicznych rozwiązań. Materiał jest znany na rynku od 40 lat, od 20 lat zaczął być wykorzystywany na fasady (materiał po 20 latach użytkowania nie stracił swoich właściwości). W Polsce był znany do tej pory jako materiał, z którego były wykonywane przede wszystkim meble i blaty kuchenne. Oprócz nowego zastosowania na fasadach budynków, ciekawostką jest fakt, że Corian może być stosowany jako pokrycie dachowe.

Jest to materiał wytrzymały i odporny na uszkodzenia mechaniczne. Sprawdza się w miejscach intensywnie użytkowanych. Ewentualne rysy czy uszkodzenia są bardzo łatwo naprawialne. Naprawa materiału zapewnia taką samą jakość panelu jak przed uszkodzeniem. Mniejsze nacięcia, rysy i plamy mogą zostać usunięte przy użyciu drobnoziarnistego papieru ściernego i gąbek Scotch-Brite™. Głębsze wyżłobienia lub ślady uderzeń (np. pęknięcia), mogą wymagać naprawy przez licencjonowane Centrum Obsługi Corian® lub autoryzowanego wykonawcę. Uszkodzony panel wymienia się w całości, lub wycina się uszkodzony element i na to miejsce montuje się nowy.

Panele cechuje również odporność na zabrudzenie farbami, lakierami i chemikaliami. Są one łatwe w utrzymaniu, jeżeli chodzi o czyszczenie, usuwanie grafitti. Grafitti można zmyć stosując płyn do mycia naczyń, wodę z amoniakiem lun środek czyszczący np. Cif.

Standardowe panele o wymiarach 0,93/3,66 m (szer./wys.) są składane, łączone i szlifowane. Maksymalne rozmiary ukończonego elementu to 5,5/2,2 m (szer./wys.), przy grubości 12 mm. Łączenia wzmacniane są z tyłu szerokimi na 5 cm pasami materiału Corian® o grubości 6 mm.

Łączenia i rozszerzalność cieplna:

Na krawędziach wszystkich paneli zlokalizowane są otwarte lub zakładkowe łączenia. Ich szerokość uzależniona jest od współczynnika rozszerzalności cieplnej materiału i wymiarów danego panelu. Minimalna szerokość pozioma wynosi 16 mm, zaś minimalna szerokość pionowa – 8 mm, przy maksymalnych wymiarach elementu równych 5,5/2,2 m.

Zastosowanie fasad z otwartymi izolacjami przeciwdeszczowymi otwiera nowe możliwiości projektowe, jednakże zarówno izolacja, jak i sama struktura także wymagają skutecznej, długotrwałej ochrony przed szkodliwym wpływem warunków atmosferycznych. Zwłaszcza promieniowanie UV może negatywnie wpłynąć na długookresową wydajność membran ochronnych niskiej jakości. Z tego względu producent stworzył Tyvek® UV Facade, membranę ochronną, zaprojektowaną specjalnie na potrzeby otwartych konstrukcji okładzinowych.

i

Montaż:

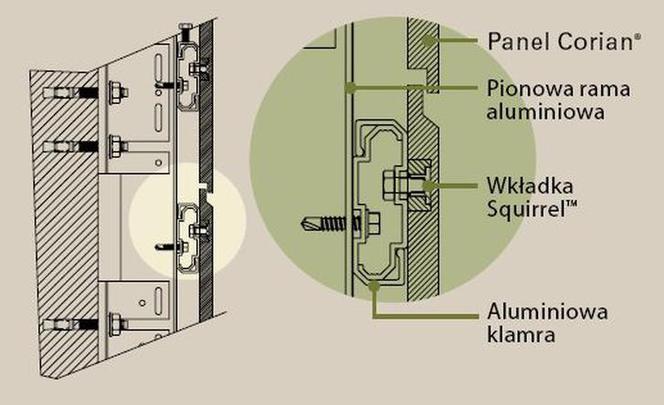

Szkielet firmy ETANCO zapewnia równość powierzchni całej fasady i umożliwia rozszerzalność cieplną paneli Corian®. Elementy mocujące są ukryte. Metoda montażu przewiduje ruch będący efektem rozszerzalności cieplnej i uwzględnia odchylenia powstałe w wyniku podmuchów wiatru i innych oddziaływań poziomych, skutkujących powstawaniem sił obrotowych.

i

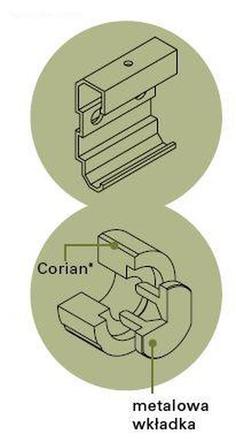

Aluminiowe klamry FAÇALU® C-kształtne łączą się ze szkieletem wspierającym.

Metalowe wkładki SQUIRREL™ do paneli - siła potrzebna do wyrwania wkładek o grubości 8 mm to ok. 400 kg. Wkładki umieszczane są w płytach za pomocą kleju Corian® i pozostają całkowicie niewidoczne.

C-kształtne klamry łączone są z panelami za pomocą umieszczonych w nich wkładek, a następnie mocowane do szkieletu wspierającego co 45 cm. Metoda podnoszenia paneli musi być dokładnie przemyślana, ponieważ system montażu elementów fasady przewiduje jedynie 1-centymetrową tolerancję w trakcie przymocowywania ich do metalowego szkieletu. Panele podnosić można przy użyciu metalowej ramy z przyssawkami lub przenośnej platformy. Materiał ten można również stosować na ramach okiennych, dzięki czemu można je dopasowanie do okładzin elewacyjnych.

Dzięki zastosowaniu różnych technik formowania, kształtowania i obróbki maszynowej, okładzinom zewnętrznym można nadać wiele różnych form, cechujących się niepowtarzalnością wzorów i wykończenia. Po podgrzaniu do 165°C dają się łatwo kształtować. Płyty o grubości 12 mm mogą być formowane przy maksymalnym promieniu 50 mm. Procedury obróbki okładzin zewnętrznych opracowane zostały na podstawie 30 lat doświadczeń w pracy z tym materiałem.

Można zastosować wiele technik obróbki powierzchni, w tym obróbkę maszynową (szlifowanie, frezowanie, polerowanie, hydrodynamiczna obróbka strumieniowo-ścierna itp.), fakturowanie (termoformowanie i płaskoryt) oraz warstwowanie (laminowanie). Wybór odpowiedniej techniki uzależniony będzie od pożądanego efektu, którym może być częściowe lub pełne wykończenie powierzchni, względnie całkowite pocięcie danego elementu w celu uzyskania różnych kształtów, wzorów czy inkrustacji.

Obróbka powierzchni okładzin zewnętrznych wykonywana jest zazwyczaj z użyciem narzędzi frezujących (w celu uzyskania odpowiednich kształtów) oraz narzędzi szlifujących lub polerujących (w celu uzyskania odpowiedniego wykończenia – półpołysk, mat, chropowata powierzchnia). Frezarki umożliwiają dokładne wycinanie, a urządzenia typu CNC pozwalają tworzyć skomplikowane wzory i faktury. Okładziny są łatwe w obróbce, dają się względnie łatwo ciąć i wykańczać, bez koniecznosci stosowania specjalistycznych diamentowych pił i ścierniw. Ich obróbka przebiega szybko i z zachowaniem wysokiej jakości, nawet w przypadku pracy w miejscu instalacji.

Termoformowanie okładzin odbywa się zazwyczaj w piecach rozgrzanych do średnich temperatur (+165°C) i przy użyciu form ciśnieniowych.

Geometryczne lub naturalne wzory mogą być wytłoczone na powierzchni paneli w celu uzyskania różnych wykończeń architektonicznych.

Dzięki ponad 100-kolorowej palecie barw – od chłodnych neutralnych pasteli po nasycone i intensywne odcienie – materiał może być dopasowany do każdej kolorystyki lub stylu. Dodatkowym urozmaiceniem są kolory o fakturze naturalnych skał jak marmury i piaskowce. W sytuacji potrzeby innego koloru nieznajdującego się w standardowej palecie barw, istnieje możliwość zamówienia indywidualnego.

W zależności od swego koloru i składu, okładziny przepuszczają pewną ilość rozproszonego światła. Największą przezroczystością charakteryzują się jasne, jednolite kolory, takie jak biel i beż, najmniejszą kolory ciemne. Większą światłoprzepuszczalność materiału uzyskać można poprzez zmniejszenie jego grubości. Im okładziny są cieńsze, tym przepuszczają więcej światła.

Producent dysponuje listą kolorów, w których płyty najlepiej sprawdzają się w charakterze okładzin zewnętrznych. Kolory te, zgodnie z wytycznymi architektonicznymi, wykazują zmianę nie większą niż 5 jednostek (ΔE) w okresie 10 lat, co potwierdzają testy wykonane w oparciu o standardy ASTM (ASTM G7 i ASTM G155). Panele zachowują swój kolor na całej swojej grubości.

i

Dodatkowe informacje:

- poprzez możliwość częściowego przepuszczania światła lub półprzezroczystości (seria Illumination) nadaje materiałowi dodatkowy wymiar w momencie jego podświetlenia,

- może być również łączony z innymi materiałami, np. stalą,drewnem, szkłem czy kamieniem naturalnym,

- nieporowaty i scalony za pomocą niewidocznych łączeń jest higieniczny i łatwy w utrzymaniu czystości, co zostało potwierdzone certyfikatem niezależnej organizacji niemieckiej LGA QualiTest GmbH.

- organizacja zajmująca się certyfikowaniem jakości powietrza w pomieszczeniach zamkniętych (GREENGUARD Environmental Institute) przyznała materiałowi Corian® wraz z materiałami używanymi do jego obróbki, certyfikat potwierdzający spełnienie restrykcyjnych kryteriów dotyczących emisji związków lotnych w pomieszczeniach zamkniętych,

- panele otrzymały także certyfikat GREENGUARD for Children & Schools Certification(SM), stwierdzający niską emisję związków lotnych z jego elementów zastosowanych jako materiały budowlane, meble oraz systemy wykończeniowe wykorzystywane wewnątrz szkół i przedszkoli,

- producent opracował dwie kolekcje kolorów Corian®, których skład zawiera nawet do 25% materiału uzyskanego z recyklingu.

Pierwsze, najbardziej znaczące aplikacje z DuPont™ Corian® na fasadach budynków to: Seeko Hotel w Bordeaux; Palais des Congres na Wybrzeżu Kości Słoniowej w Abidżan; willa na przedmieściach Lizbony, w Portugalii; pawilon dla dzieci w Utrecht, w Holandii; budynek banku w Brorup, w Danii.