Posadzki żywiczne - jakie są rodzaje posadzek żywicznych, ich właściwości i zastosowanie? Jak układać posadzki?

Posadzki żywiczne mają wszechstronne zastosowanie. Aby spełniały wymaganą funkcję, muszą jednak być odpowiednio dobrane do przeznaczenia. Równie ważne jest bezwzględne przestrzeganie rygoru technologicznego podczas układania posadzek żywicznych.

Spis treści

- Rodzaje i charakterystyka posadzki żywicznej

- Gdzie stosować wybrane posadzki?

- Zastosowania specjalne posadzki żywicznej

- Podłoże pod posadzki żywiczne

- Skład materiału

- Przygotowanie masy do układania

- Efekt końcowy wykończenia

- Posadzki żywiczne także do wnętrz mieszkalnych

- Podłogi 3D z żywicy

Rodzaje i charakterystyka posadzki żywicznej

Posadzki żywiczne: epoksydowe, poliuretanowe, epoksydowo-poliuretanowe i akrylowe stosowane są w budownictwie ogólnym, w pomieszczeniach przemysłowych o małej intensywności transportu kołowego oraz ograniczonym oddziaływaniu substancji agresywnych. Między grubością posadzki z żywic a jej obciążeniem występuje zależność - im jest ona grubsza, tym większym obciążeniom może być poddawana. Oczywiście, zależy to również od sposobu jej eksploatacji, między innymi od tego, czy poruszające się po niej pojazdy wyposażone są w koła gumowe czy z tworzywa sztucznego. Posadzki żywiczne w zależności od sposobu układania dzielą się na:

- posadzki żywiczne cienkowarstwowe - nakładane techniką malarską dwuwarstwowo lub trzywarstwowo grubości około 0,5-1 mm,

- posadzki żywiczne samorozlewne - wylewane i rozprowadzane gracą lub pacą ząbkową, następnie rolowane wałkiem kolczastym w celu odpowietrzenia - grubość warstwy około 2-5 mm,

- posadzki żywiczne szpachlowe - wysypywane, rozprowadzane i zacierane ręcznie lub mechanicznie, grubość od 6 do 25 mm (gładkie lub porowate epoksydowe) i od 4 do 6 mm (gładkie akrylowe).

Polecany artykuł:

Gdzie stosować wybrane posadzki?

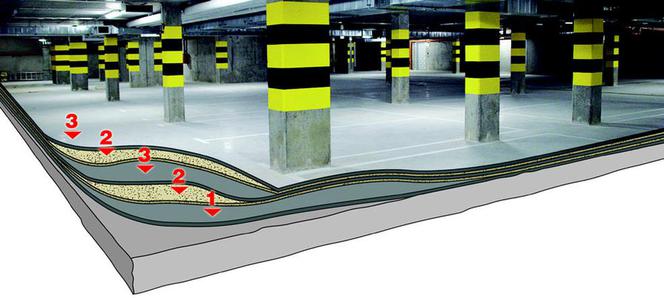

Posadzki żywiczne epoksydowe charakteryzują się wysoką odpornością mechaniczną, stosowane jako grubopowłokowe mogą być układane na nawierzchniach bardzo mocno obciążonych mechanicznie. Dodatkową ich zaletą jest odporność chemiczna, dzięki której mogą być stosowane w zakładach chemicznych i akumulatorniach. Posadzki poliuretanowe mają mniejszą odporność i są przeznaczone dla obiektów przemysłowych, w których nie będą narażone na zbyt duże obciążenia i agresywne środowisko. Specjalne ich odmiany, o podwyższonej mrozoodporności i niewrażliwe na działanie ultrafioletu mogą być stosowane między innymi w otwartych garażach i na rampach. Elastyczne odmiany posadzek poliuretanowych i epoksydowych umożliwiają wykonanie nawierzchni współpracującej z podkładem betonowym. Naprężenia występujące pomiędzy warstwami nie są groźne dla posadzki. Posadzki epoksydowo-poliuretanowe łączą w sobie cechy wytrzymałościowe nawierzchni epoksydowych i elastyczne poliuretanowych. Posadzki akrylowe charakteryzują się wysoką wytrzymałością i odpornością na ścieranie udarowe. Dodatkowo są odporne na warunki atmosferyczne (zwłaszcza posadzki metakrylanowe) i można je układać nawet w temperaturach ujemnych. Dzięki tym właściwościom stosuje się je jako nawierzchnie mostów, wiaduktów, ramp i otwartych garaży. Masy żywiczne mogą być wykorzystywane także do wzmacniania podłoża betonowego, jego impregnacji i uszczelniania.

Zastosowania specjalne posadzki żywicznej

Specjalnym rodzajem posadzki żywicznej, jest ta, która przewodzi ładunki elektryczne. Stosuje się w pomieszczeniach produkcyjnych, magazynowych, szpitalach, laboratoriach i biurach, które wyposażono w elektronicznie sterowane maszyny, urządzenia i komputery. Przydatne są w pomieszczeniach do produkcji i przechowywania sprzętu elektronicznego, a także w miejscach zagrożonych wybuchem (akumulatornie, hangary lotnicze, pomieszczenia do przeglądów i konserwacji samolotów) lub tam, gdzie występuje koncentracja oparów lub gazów łatwopalnych. Przed ułożeniem takiej posadzki podłoże należy oczyścić, zagruntować i wyrównać. Ładunki elektryczne odprowadzane są do zamocowanej w podłożu taśmy miedzianej, połączonej z głównym przewodem uziemienia lub bezpośrednio z uziemieniem. Właściwości przewodzące wykazują także nakładane na taśmy powłoki: pośrednia (niektóre firmy stosują na nią posypkę z węgliku krzemu) i wierzchnia.

Podłoże pod posadzki żywiczne

Pod posadzkę z żywicy najczęściej stosuje się podłoże betonowe. By spełniło ono swoje zadanie, powinno odpowiadać następującym wymaganiom:

- klasa betonu co najmniej B25,

- wytrzymałość na rozciąganie 1,5 MPa,

- minimalna temperatura podłoża 8ºC (wyjątek stanowią masy akrylowe, które mogą być układane w temperaturach ujemnych),

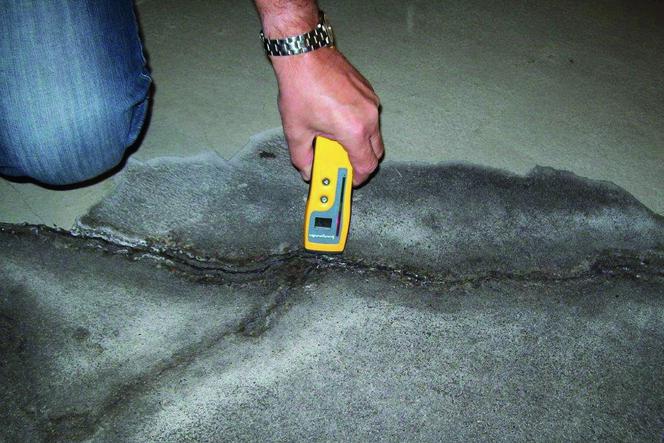

- maksymalna wilgotność podłoża 4% (niektórzy producenci podają 5%),

- dojrzałość alkaliczna - wiek betonu co najmniej 4 tygodnie,

- prawidłowo wykonane dylatacje,

- powierzchnia oczyszczona z mleczka cementowego, tłuszczu i kurzu,

- odpowiedni stopień szorstkości i równości.

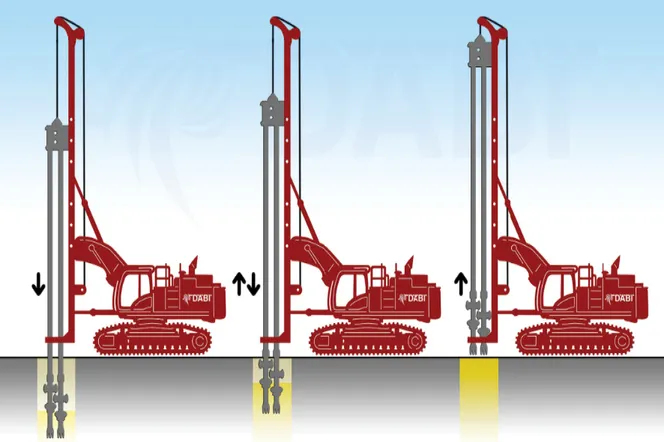

Do oczyszczania powierzchni betonu z olejów, tłuszczów i innych substancji, obok technik termicznych (wypalanie), hydrodynamicznych (obróbka parą wodną) i chemicznych (wytrawianie) stosowane są także metody mechaniczne. Wśród nich wyróżnia się groszkowanie (uszorstnianie), śrutowanie, frezowanie i skuwanie. Polegają one na usunięciu warstwy betonu wraz z substancjami oleistymi i innymi ciężkimi zabrudzeniami. W oczyszczonej z kurzu nawierzchni należy naprawić wszystkie uszkodzenia i zagruntować ją.

W przypadku podłoży stalowych należy pamiętać o ich odrdzewieniu i uzyskaniu czystości Sa 2,5 zgodnej z normą DIN 55982 oraz zastosowaniu powłoki antykorozyjnej. Jastrychy powinny mieć co najmniej klasę B30. Muszą spełniać również wymagania podobne jak dla betonu.

Skład materiału

Posadzki żywiczne epoksydowe są dostępne w wersjach dwu- lub trójskładnikowych. Podstawowym ich komponentem jest ciekła żywica epoksydowa z dodatkiem środków modyfikujących i ewentualnie rozcieńczalnika. W postaci dwuskładnikowej wypełniaczem mineralnym jest najczęściej piasek kwarcowy i pigmenty mineralne. Drugim, osobno pakowanym, składnikiem jest utwardzacz zawierający aminy. W postaci trójskładnikowej do mieszaniny żywicznej dodaje się utwardzacz aminowy - pigmentowany wypełniacz mineralny jedno- lub wielofrakcyjny.

Posadzki poliuretanowe oferowane są jako mieszanki jedno- lub dwuskładnikowe. Podstawowym komponentem jest żywica poliuretanowa z wypełniaczami i pigmentami mineralnymi, środkami modyfikującymi i ewentualnie rozpuszczalnikiem organicznym. Drugi to utwardzacz poliizolacyjny. Posadzka wykonana tylko z pierwszego komponentu jest elastyczna, odporna na dynamiczne odkształcenia podłoża. Utwardzanie tej jednoskładnikowej kompozycji następuje w wyniku reakcji wilgoci z powietrza ze spoiwem poliuretanowym. Po dodaniu utwardzacza zachodzi reakcja z żywicą poliuretanową, powodująca wiązanie masy. Uzyskuje się w ten sposób posadzkę sztywną.

Posadzki epoksydowo-poliuretanowe są dwuskładnikowe. Podstawowy komponent to żywica epoksydowa modyfikowana poliuretanem z dodatkiem wypełniaczy i pigmentów mineralnych, plastyfikatora i środków modyfikujących. Dodaje się do niej drugi składnik - modyfikowany utwardzacz aminowy.

W posadzkach akrylowych składnikiem podstawowym jest spoiwo - monomer lub roztwór polimeru w monomerze (np. metakrylan metylu lub metakrylan butylu). Utwardzaczem jest najczęściej nadtlenek benzolu. Ostatni składnik to wypełniacz mineralny, zawierający pigmenty mineralne i środki modyfikujące. Akrylowa masa posadzkowa jest fabrycznie przygotowanym produktem lub wieloskładnikowym preparatem, którego proporcje są odpowiednio dobierane. Dzięki temu, poprzez zastosowanie odpowiedniej dawki katalizatora nadtlenkowego, można wpływać na szybkość i czas polimeryzacji. Cecha ta jest zaletą posadzek akrylowych. Można je, w odróżnieniu od pozostałych, układać w temperaturach ujemnych.

Przygotowanie masy do układania

Producenci najczęściej oferują żywicę w pojemnikach, których wielkość umożliwia dodanie pakowanego osobno komponentu (utwardzacz w kompozycji dwuskładnikowej) lub komponentów (wypełniacz i utwardzacz w trójskładnikowej). Nie wszystkie produkty jednak są sprzedawane w ściśle dobranych proporcjach. Wykonawcy czasami, chcąc przyspieszyć proces wiązania żywicy, zwiększają ilość utwardzacza. Należy w takiej sytuacji zawsze zwracać szczególną uwagę, aby ilość ta nie przekraczała dawki tolerancyjnej utwardzacza, która w różnych produktach może wahać się od 5 do 20%. Istotne jest również uwzględnienie zależności między temperaturą i ilością wypełniacza. W trakcie mieszania składników posadzki należy zwracać uwagę na gromadzącą się na ściankach naczynia nie wymieszaną masę. Dobrze jest wtedy przelać ją do czystego naczynia i kontynuować mieszanie jeszcze przez kilka minut. Gdy do mieszania używa się wiertarki lub mieszarki, trzeba wyregulować prędkość maksymalnie na 300 obrotów/min., tak aby nie powstawały pęcherze powietrza. Do większej ilości masy zaleca się stosowanie profesjonalnych urządzeń.

W przypadku posadzek z żywic pigmentowanych należy zwrócić uwagę na dokładne wymieszanie masy, szczególnie na dnie naczynia, gdzie mógł osadzić się pigment. Dopiero wtedy można dodać utwardzacz. W ten sposób można zapobiec różnicom kolorystycznym posadzki, wynikającym z niewłaściwego wymieszania masy.

Efekt końcowy wykończenia

Po odpowiednim przygotowaniu podłoże należy zagruntować. Preparat gruntujący, penetrując porowate podłoże, wzmacnia je i zapewnia trwałe połączenie warstwy nośnej z powłoką wierzchnią. Środek gruntujący nanosi się techniką malarską (wałkiem lub szczotką). Dla lepszego zespolenia z wierzchnią warstwą żywicy w niektórych systemach stosuje się posypkę z piasku kwarcowego. Kolejną czynnością jest naniesienie odpowiedniej zaprawy posadzkowej.

Sposób wykończenia powierzchni posadzki zależy od potrzeb użytkowych i wymogów estetycznych. Producenci oferują powłoki wierzchnie zamykające, tworzące na powierzchni posadzki film, który zwiększa jej odporność na obciążenia chemiczne, mechaniczne i wpływ temperatury. Powłoki te proponowane są w wielu kolorach, mogą być też bezbarwne. Wierzchnią warstwę powłok można dodatkowo posypać kolorowymi płatkami, konfetti lub do zaprawy dodać kolorowy piasek. Można uzyskać także różnorodną fakturę powierzchni: gładką - matową lub błyszczącą, wzór nieregularnych kropli, antypoślizgową - z fakturą baranka lub kruszywa.

Posadzki żywiczne także do wnętrz mieszkalnych

Posadzki żywiczne nadają się nie tylko do hal przemysłowych, garaży, kotłowni, sklepów, placówek medycznych, biur, itp. Ten rodzaj wykończenia jest coraz popularniejszy także we wnętrzach prywatnych. Docenia się zarówno funkcjonalność posadzek żywicznych, jak i ich wygląd, który może być oryginalny i niepowtarzalny.

Podłogi 3D z żywicy

Posadzki 3D z żywicy to propozycja dla odważnych, którzy wystrój wnętrz traktują z przymrużeniem oka i dystansem. Dekoracje, kolory, imitacje - wzornictwo podłóg 3D jest nieograniczone. Umożliwia to technologia wykonywania takich trójwymiarowych podłóg, polegająca na połączeniu wypełnień z kruszyw, folii lub kolorowych lakierów.